Что это такое

Жидкими пластиками называют полимерные материалы, обладающие текучестью до использования, но твердеющие после нанесения. Собственно говоря, любой синтетический клей можно отнести к этой категории. Но это понятие значительно шире. Сюда же можно отнести лакокрасочные материалы и жидкую резину.

По составу текучие пластмассы бывают:

- однокомпонентными;

- двухкомпонентными.

Однокомпонентные можно наносить сразу, растворитель и пластификатор уже в них содержатся, поэтому переход в твердую фазу происходит самостоятельно. У двухкомпонентных жидких пластиков затвердение происходит после смешивания двух веществ, как в эпоксидной смоле.

По функциональности эти полимеры можно условно разделить на две категории:

- для ремонта пластмассовых деталей;

- для внешнего покрытия и защиты поверхности.

Выбираем клей для склеивания бампера

Качественный клеевой состав должен: хорошо шлифоваться, заполнять и восстанавливать большие поврежденные пространства, не растекаться при нанесении, обладать быстрой адгезией, выдерживать после застывания температурные колебания, иметь высокую жесткость и механическую устойчивость.

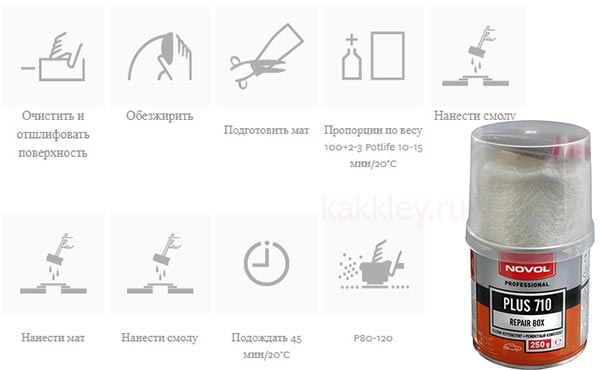

NOVOL professional PLUS 710 repair box/ремонтный комплект

Материал позволяет работать с поверхностями из полиэфирного ламината/пластика и металла; нанесение возможно на старую лаковую поверхность или двухкомпонентный акриловый грунт.

После отвердения клеевой массы останется отполировать склеенный участок, зашпатлевать и окрасить бампер.

TEROSON PU 9225 SF ME, двухкомпонентный клей на основе полиуретана

Состав подходит для склеивания различных пластиковых деталей в автомобиле, в том числе внутренней отделки.

Клей для ремонта бампера взаимодействует с основными пригодными для склейки пластиками: PP/EPDM, SMC, PC, PA, ABS, PUR.

Для повышения прочности производитель рекомендует дополнительно усилить склеиваемые части стекловолокном. Для нанесения требуется специальный клеевой пистолет.

3M 05900 (2 тюбика по 150мл) или 05901 (2 тюбика по 25мл) Состав для Ремонта Пластмассовых Деталей

Эпоксидная двухкомпонентная смесь, предназначенная для восстановления повреждений большинства распространенных пластиков. Клей для бамперов

После застывания, данный клей для бампера соответствует производственному автомобильному пластику.

Для усиления прочности на большой склеиваемой поверхности можно использовать армированную сетку или стекловолокно для машины.

3M Automix 55045 Состав для Восстановления Пластиковых Деталей

Клей для бампера со свойствами полноценного автопластика после застывания, позволяет работать с большинством выпускаемых пластиков для деталей авто.

Отличается особо быстрым застыванием после которого обрабатываемые детали можно шлифовать и шпатлевать, а также подрезать и просверливать при восстановлении утерянной части элемента.

Плюсы и минусы

Плоские электроды имеют существенный ряд преимуществ и небольшое количество недостатков. К последнему можно отнести лишь то, что необходим контроль над сварочным электродом для сварки пластика, чтобы он не перегревался и мог долго держать крепление.

К основным же достоинствам можно отнести следующие аспекты:

- Электроды не ограничены во времени, то есть, у них нет срока годности.

-

Они имеют высокую прочность из-за особой структуры данных деталей.

Это можно увидеть при повторном повреждении бампера, трещина возникает не на месте шва, а рядом на пластмассе, которая не подлежит ремонту. -

Детали удобны в эксплуатации.

Они являются однокомпонентными. Для работы с ними требуется лишь очистить поверхность и нагреть до необходимой температуры плавления плоский электрод. -

Данные запчасти также обладают хорошей эластичностью.

Благодаря этому свойству деталь можно прикладывать в места, куда достаточно трудно добраться, делать первоначальные хитрые крепления появившихся трещин. - При использовании плоских планок качество ремонта будет высоким, а сам результат сохранится на долгое время без каких-либо дополнительных условий по уходу.

-

В особых ситуациях можно восстановить не хватающие части пластика при помощи плоских планок.

Это производится накладыванием одного слоя поверх другого, образовывая необходимую для восстановления форму. -

В составе рассматриваемых деталей отсутствуют вредные вещества, которые могут навредить здоровью.

Однако не стоит пренебрегать советом по поводу своевременного проветривания помещения. -

Стоимость любого вида планок минимальная.

Это дает возможность специалисту сэкономить внушительную сумму, что позволяет потратиться на более дорогостоящие детали. При оптовой покупке деталей действует скидка. У каждого специализирующегося магазина она может быть индивидуальной. -

Плоский электрод покрывает большую часть поверхности возле той части, где необходимо сварить шов.

Благодаря этой особенности нагрузки со сломавшегося места равномерно распределяются на нетронутые части. Это также дает дополнительную прочность креплению. - Если соблюдать правильную технологию сварочного процесса и эксплуатации рассматриваемых планок, то, при достаточном опыте и умении специалиста, можно значительно расширить возможности, позволяя сохранить исходную прочность материала.

- Также присутствует соотношение коэффициентов температурного расширения материала между планкой и ремонтированной деталью.

Типы паяльников, используемых для ремонта пластмассовых изделий

В этот список входят:

Термофен плавит изделия за счет подачи струи воздуха, разогретого в пределах от 80 до 600°С.

- Традиционный паяльник для работ по электроприборам. Может быть с прямым или с изогнутым жалом, прямой конструкции или в виде пистолета. Применяется по пластику, когда возникает необходимость соединить термическим способом отдельные части или обломки пластмассовых деталей, когда надо заварить швы или снарядить обрабатываемое изделие армированной сеткой.

- Фен (другие названия – термопистолет, воздуходувный пистолет). Осуществляет пайку за счет подачи к обрабатываемой точке струи воздуха, разогретого в пределах от 80 до 600°С. Как правило, для использования в разных температурно-технологических режимах этот инструмент оборудован системой плавной терморегулировки. Кроме того, обычно термопистолет комплектуется набором разных насадок, с помощью которых поток раскаленного воздуха направляется точно на место пайки. Наиболее эффективным считается фен, мощность которого составляет не менее 1600 Вт.

- Паяльная термо-воздушная станция. Данный комплекс объединяет в себе улучшенную модификацию традиционного паяльника и фен-воздуходувку. В отличие от обычного инструмента, в этом случае у оператора есть возможность отрегулировать рабочую температуру точно в соответствии с технологической задачей, которую решает та или иная операция. Станция комплектуется разными насадками-наконечниками.

Пайка пластиковых поверхностей с помощью термопистолета

Одним из самых часто встречающихся дефектов пластиковых изделий является образование трещин на их корпусе. Для того чтобы устранить данный дефект, используя воздуходувный паяльник для пластмассы, рекомендуется выполнить действия в следующей последовательности.

Поверхность обрабатываемой детали на расстоянии не менее 15 мм от трещины тщательно зачищается. Чтобы трещина не разрасталась в длину, ее концы засверливают. Подготовка места ремонта завершается технологическим углублением раскола при помощи фрезы на глубину до 5-6 мм, с образованием V-образного желоба.

Перед началом пайки, необходимо собрать все необходимые инструменты и зачистить поверхность от загрязнений.

Если пластиковая деталь оказалась не просто треснувшей, а разъединилась на несколько частей, их необходимо собрать в одно целое, точно сопрягая отдельные части друг с другом. При необходимости распавшиеся компоненты закрепляют в требуемом положении с помощью специальных струбцин.

Затем надо подобрать сварочные прутки. Желательно, чтобы они были изготовлены из того же материала, что и ремонтируемая деталь. Конец прутка заостряют для удобства пайки, а сам пруток вставляют этим концом в надлежащее отверстие в насадке фена.

Проводить термопистолет вдоль трещины следует не спеша, следя за тем, чтобы присадочный пруток был наклонен к завариваемой поверхности под углом 45°. Лучше делать это с использованием специальной насадки для воздуходувки, в которой уже заранее выставлен требуемый угол пайки. При отсутствии такого наконечника следует, постоянно придавливая пруток в сторону соединительного шва, направлять горячую воздушную струю в большей степени в сторону припоя.

В случае когда деталь распалась на отдельные фрагменты, сваривать их придется в два этапа. На первом этапе короткими швами-прихватками по всей длине трещин скрепляют части друг с другом, фиксируя цельность ремонтируемой поверхности. И только после этого производят окончательную пайку. После завершения сварочной операции образовавшиеся пластиковые швы не должны слишком возвышаться над поверхностью детали, при этом они должны быть гладкими.

После остывания стыков их поверхность шлифуют и шпаклюют, подготавливая к финишной обработке (покраске).

11 позиция — клей PERMATEX влаготермостойкий, 147 г

Морозостойкий и устойчивый к высоким температурам клей PERMATEX используется для приклеивания молдинга автомобиля, резиновых уплотнителей дверей, окон и багажника, а также для ремонта обвесов и обшивки салона машины.

Соединение выдерживает вибрацию и не разрушается под воздействием воды, керосина, бензина, антифриза и растворителей.

Клей PERMATEX влаготермостойкий, 147 г

| Технические характеристики | |

| Состав | Неопреновая резина |

| Цвет | Черный |

| Температура обработки | Нет данных |

| Безопасная температура для соединения | От -54 до +204 градусов |

| Прочность соединения | Нет данных |

| Время первого схватывания | 3-4 мин |

| Период затвердевания | 4 ч |

| Время до полной полимеризации | 12 ч |

| Производитель | США |

Типы паяльников для пайки бампера из пластика

На рынке представлено несколько разновидностей паяльного оборудования для изделий из пластика:

- Обычный. Мощный паяльник для пайки пластика с прямым или загнутым наконечником. Предназначен для спайки отбитых и оторванных кусков бампера. Таким прибором можно надежно и надолго соединить разрозненные осколки в единое целое.

- Термопистолет. Применяется как для спайки деталей, так и для выправления деформированных участков. Снабжен системой точной регулировки температуры нагрева. Это позволяет подобрать рабочие параметры к каждому конкретному типу материала, конфигурации и толщине бампера. К устройству придается широкий набор насадок и приспособлений, облегчающих пайку и правку.

- Универсальная паяльная станция. Мультиинструмент объединяет в себе несколько приборов. К общему блоку питания подключены и фен, и электропаяльник с жалом. При необходимости их можно использовать как поочередно, так и одновременно, для ремонта самых сложных комплексных повреждений.

Термовоздушная паяльная станция

Большинство станций и термопистолетов имеют стандартный диаметр сопла, что позволяет пользоваться насадками друг от друга.

5 позиция — универсальный клей для ремонта автомобиля PERMATEX Black Super Weatherstrip Adhesive 81850, 0,147 кг

«Холодная сварка» — клей для склеивания бампера автомобиля, который подходит также для ремонта любых пластмассовых элементов машины, герметизации или склейки уплотнителей из резины и соединения многих других материалов. PERMATEX Black Super Weatherstrip Adhesive не разрушается при экстремально низких или высоких температурах и устойчив к воздействию влаги, антифриза, керосина, бензина и большинства видов растворителей.

Для усиления качества шва место нанесения состава рекомендуется прогреть.

Универсальный клей для ремонта автомобиля PERMATEX Black Super Weatherstrip Adhesive 81850

| Технические характеристики | |

| Состав | Нет данных |

| Цвет | Черный |

| Температура обработки | Нет данных |

| Безопасная температура для соединения | От -54 до +204 градусов |

| Прочность соединения | Нет данных |

| Время первого схватывания | 3-4 мин |

| Период затвердевания | 4 ч |

| Время до полной полимеризации | 12 ч |

| Производитель | США |

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с помощью присадочных прутков и фена является самым прочным способом ремонта пластиковых бамперов. С процессе сварки, при плавлении присадочного прутка и бампера получается монолитное соединение, не уступающее по прочности целому, не подвергавшемуся ремонту бамперу. Сварка бампера феном позволяет заделывать трещины и сколы бампера.

Для качественной сварки бампера желательно использовать фен (термовоздуходувку) с плавной регулировкой температуры и регулировкой подачи воздуха. Для фена понадобятся комплект насадок для сварки. Лучше всего для сварки пластиковых бамперов подходит сварочная насадка с соплом диаметром 5-7 мм.

Для сварки пластиковых бамперов используют специальные присадочные прутки. Присадочные прутки могут быть плоской, треугольной, круглой формы. Прутки обязательно должны быть из того же вида пластика, что и бампер. При отсутствии прутков можно их заменить тонкими полосками вырезанными из другого бампера, который должен быть изготовлен из такого же пластика, что и бампер ремонтируемого автомобиля.

При ремонте больших трещин и пробоин может потребоваться использование армирующего материала, в качестве которого используются металлическая сетка или скобы от строительного степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик с внутренней стороны бампера.

При ремонте пластикового бампера важен нагрев до нужной температуры. При нагреве до температуры пластичности, пластику можно придать определенную форму, загнуть его в нужном направлении. При нагреве до температуры плавления, пластик можно сваривать, соединяя детали между собой. При нагреве до температуры разрушения, пластик застывает, но сварной шов содержит продукты разложение пластика и не обладает необходимой прочностью.

Сварку пластикового бампера производят в следующем порядке:

- бампер зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их дальнейшего роста. С помощью дремеля с конусной насадкой или с помощью болгарки снимают фаску с обоих сторон будущего шва, так чтобы образовалось углубление в виде канавки, в которую в дальнейшем уложиться расплавленный присадочный пруток.

- Трещину или части сломанного бампера соединяют и фиксируют специальными зажимами, струбцинами-прищепками или металлическим скотчем.

- На фене выставляют температуру около 300-350 градусов и прогревают его в течение 5-10 минут для стабилизации температуры горячего воздуха. Сначала лучше выставить меньшую температуру на фене, затем если пруток не плавиться, ее постепенно повышают.

- Для облегчения начала процесса сварки, конец прутка нужно заострить. При сварке пруток держат под углом 45 градусов, придавливая с усилием в сторону шва. Поток горячего воздуха должен быть направлен таким образом, чтобы плавился не только пруток, но и тонкие края бампера на месте шва. Пруток расплавляется и под усилием надавливания, укладывается в подготовленную канавку.

- При необходимости сварку можно производить в два этапа: сначала короткими швами (прихватками) по всей длине скрепляют края поврежденного участка бампера, затем производят окончательную сварку.

- Для усиления сварного шва без использования армирующего материала некоторые мастера делают поперечные перемычки из присадочного прутка с внутренней стороны бампера через каждые 3–5 см.

- Получившийся шов должен быть гладким и возвышаться над свариваемой поверхностью. Сначала бампер сваривают с внутренней стороны, затем с лицевой стороны.

- Бампер после сварки должен остыть в течение 5-10 минут, за это время не стоит проверять сварной шов на прочность или производить бампером резкие движения, все это может привести к нарушению целостности шва.

- После полного остывания пластика бампера следует срезать все выступающие неровности, а затем отшлифовать бампер с помощью наждачной бумаги.

Защитное покрытие

Жидкие полимеры для защитного покрытия кузова автомобиля работают таким же образом: застывают после нанесения. Их преимущества:

- красивый глянцевый вид поверхности автомобиля;

- свето- и водостойкость;

- экономичность при нанесении;

- высокая стойкость к агрессивным средам и воздействию химических веществ;

- высокая эластичность;

- повышенное сопротивление износу;

- длительность эксплуатации.

Виды полимерных покрытий

В продаже много разных видов полимерных покрытий для автомобилей, которые называются жидким стеклом или резиной, но все они основаны на общем принципе нанесения пластика в жидком виде с последующим застыванием.

К популярным «резиновым» относятся:

- RUNWAY;

- ASTROhim;

- DECO FLEX;

- Rubber Paint;

- Larex Black;

- 1NEW LiquidRubber;

- ColorFlex.

жидкая резина

жидкая резина

Среди стеклянных можно отметить:

- Wilson Silane;

- Silane Guard;

- Sonax;

- Soft99 Glass Coating H-7.

Как наносить

Принципы обработки кузова автомобиля и литьевых пластмассовых деталей примерно одинаковы:

- Машину нужно вымыть и хорошо высушить.

- Обрабатывать поверхность нужно в закрытом помещении без пыли и сквозняков.

- Оптимальная температура — 15 градусов тепла, кузов должен быть прохладным.

- Наносить полимер нужно тонким слоем.

- Каждую деталь обрабатывать отдельно.

На видео процесс можно посмотреть детально:

Как определить тип пластика?

Определение типа пластика необходимо для выбора способа ремонта и видов материалов, необходимых для этого.

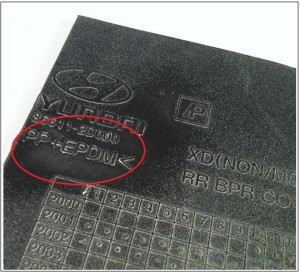

- Тип пластика можно определить по буквенному обозначению на обратной стороне пластиковой детали. Это самый надёжный и точный способ. С обратной стороны есть несколько латинских букв — сокращение от названия пластика. Иногда дополнительные буквенные и цифровые обозначения показывают наличие различных добавок к пластику. Могут также отмечаться дополнительные свойства базового пластика (например HD-High Density, высокая плотность), а также смеси пластиков (знаком «+» тип пластика после него). Ниже в статье будут перечислены наиболее часто встречающиеся сокращения и их расшифровка. Если по каким-то причинам нет возможности определить тип пластика по коду, то можно это сделать, проделав тест.

- Тест с водой. Отрежьте маленькую полоску снизу бампера. Очистите её от загрязнений и краски, чтобы получить «голый» пластик. Поместите его в ёмкость с водой. Если пластик не тонет, то это PE, PP, PP + EPDM (термопластики). Из этих пластиков сделано 80% бамперов. 15% — это реактопласты (PUR/TPUR), которые потонут в воде. Остальные 5% — xenoy/polycarbonate. Такой пластик можно найти на некоторых Мерседесах и старых Фордах. Он очень жёсткий и при погружении в воду он потонет. Стоит сделать замечание, что некоторые смеси пластиков могут потонуть, хотя являются термопластиками, но в основном этот тест работает.

- Тест огнём определяет принадлежность к тому или другому типу пластика по размеру пламени, его цвету и типу дыма. Ввиду того, что в состав современных пластиковых деталей автомобиля входят различные добавки, этот тест не всегда помогает определить тип пластика правильно, поэтому мы его рассматривать не будем.

В то время как несколько видов пластика может использоваться в машине, три основных типа составляют 65% всего пластика, используемого в автомобиле: PP — полипропилен (32%), PU/PUR полиуретан (17%) и PVC — поливинилхлорид (16%). Итак, рассмотрим наиболее часто используемые в автомобилях типы пластиков.

14 позиция — водостойкий универсальный клей «Склею насмерть» прозрачный Done Deal

Устойчивый к воздействию жидкостей эластичный клей с «говорящим» названием может заклеивать или соединять практически любые материалы в разных сочетаниях, обеспечивая надежность шва даже в соленой воде. Крепость полученного стыка зачастую даже превышает прочность исходных материалов.

Водостойкий универсальный клей «Склею насмерть» прозрачный Done Deal

| Технические характеристики | |

| Состав | Метилэтилкетон, толуин, Н-гексан, комплекс полимерных добавок |

| Цвет | Прозрачный (после застывания — янтарный) |

| Температура обработки | Нет данных |

| Безопасная температура для соединения | От -50 до +105 градусов |

| Прочность соединения | 204 кг/кв. см |

| Время первого схватывания | 15 мин |

| Период затвердевания | 30 мин |

| Время до полной полимеризации | 24 ч |

| Производитель | США |

15 позиция — эпоксидный клей для пластика Done Deal DD 6580

Эпоксидный двухкомпонентный клей способен быстро и крепко соединять различные виды пластиков, керамики, металлов и других материалов. Образующийся шов не трескается и не повреждается даже при экстремальных температурах, воздействии влаги, моющих и охлаждающих составов и нефтепродуктов, и чаще всего превосходит по прочности склеиваемые материалы.

Эпоксидный клей для пластика Done Deal DD 6580

| Технические характеристики | |

| Состав | Эпоксидная смола, полимеркаптаны, добавки |

| Цвет | Бежевый |

| Температура обработки | Нет данных |

| Безопасная температура для соединения | От -500 до +1350 градусов |

| Прочность соединения | 226 кг/кв. см |

| Время первого схватывания | 15 мин |

| Период затвердевания | 30 мин |

| Время до полной полимеризации | 12 ч |

| Производитель | США |

4 позиция — двухкомпонентный суперадгезив для пластика (2+4 мл) Done Deal DD6659

Двухкомпонентный клей для бампера автомобиля лучше всего подходит для ремонта или склейки автодеталей из полипропилена, полиэтилена, винила, оргстекла и прочих пластмасс. Также смесь может использоваться для склеивания элементов из металла или керамики. Состав образует прочный клеевой шов, устойчивый к различным температурным режимам и большинству агрессивных жидкостей.

Двухкомпонентный суперадгезив для пластика (2+4 мл) Done Deal DD6659

| Технические характеристики | |

| Состав | Суперадгезив: цианакрилат, добавки;

активатор: гептан, добавки |

| Цвет | Прозрачный |

| Температура обработки | Нет данных |

| Безопасная температура для соединения | От -50 до +95 градусов |

| Прочность соединения | 204 кг/кв. см |

| Время первого схватывания | 30 с |

| Период затвердевания | 10 мин |

| Время до полной полимеризации | 24 ч |

| Производитель | США |

Подготовка материалов

Минимальный набор материалов может включать металлическую сетку, пластиковые прутки в качестве припоя, грунтовку, шпаклёвку, краску и старый бампер.

Металлическую сетку можно приобрести в офлайновых и онлайновых строительных магазинах. Её ячейки обязательно должны были мелкими (от 1 миллиметра). Традиционно для описываемых целей использовали сетку из стали. Однако в последнее время многие стали делать выбор в пользу такого материала, как латунь.

Выбор грунтовки имеет свои нюансы. Она продается в разных видах и форматах, но для работы с автомобилем лучше всего покупать грунтовку в баллончиках.

Шпаклёвкой тоже пренебрегать не следует. Как бы вы аккуратно ни заделывали трещины, их всё равно дополнительно нужно зашпаклевать – только так можно добиться приемлемого эффекта.

Отдельно стоит сказать и о припоях. Каждая упаковка магазинных сварочных прутков (припоев) должна иметь маркировку, указывающая на тот или иной тип пластмассы.

Маркировки бывают следующие:

- ABS (акрилонитриловый бутадиеновый стирол);

- PA (нейлон);

- PC (поликарбонат);

- PVC (поливинилхлорид);

- PE (полиэтилен).

Если вы не знаете разновидность своей пластмассы, подберите похожий по внешнему виду пруток и поработайте с ним на оборотной стороне детали.

Как работать с плоскими электродами?

При наличии задачи сварить между собой несколько частей пластика или провести ремонтные работы с пластиковым изделием, пайка окажется самым легким и дешевым вариантом. В этих целях понадобится сварочное оборудование и плоский электрод к нему.

Чтобы швы были качественные и ровные, планка должна выдерживать высокую температуру сварочной горелки.

Отремонтированные бамперы являются одними из самых простых деталей для сварки между друг другом.

В целом принцип работы заключается в следующем:

- Необходимо разогреть сварочное оборудование до нужной температуры.

-

Готовим пластик к процедуре, то есть, отделяем его от всей конструкции, по возможности, чистим его при помощи воды и мыла либо моющего средства.

Вытираем насухо. -

Далее пластик необходимо зачистить.

Это выполняется при помощи наждачной бумаги, то гладкого состояния поверхности. -

При помощи фольги, обмотанной по краям пластиковой поверхности, создается защита, чтобы планки не повредили ненужные части.

Внимательно проконтролируйте скрепление. -

Вставляем планку в уже разогретое оборудование.

Детали будут действовать как направляющая линия для потока горячего воздуха в сварочном инструменте. -

Медленно ведем кончиком инструмента по краю или месту крепления, чтобы приварить пластик друг к другу.

Движения должны быть стабильными и равномерными. - Оставьте пластиковые детали на несколько минут, чтобы они остыли.

- Очистите полученный шов при помощи наждачной бумаги до однородной концентрации.

Виды насадок для сварки пластиков

Насадки для сварки отличаются по типу шва, который будет производиться при изготовлении изделия. Шов может быть стыковой, угловой (наружный и внутренний). В зависимости от типа шва сварщик выбирает оптимальное сечение сварочного прутка, которое он будет использовать. Пруток может быть круглый, овальный, треугольный, плоский. Соответственно и насадки для сварки будут для круглого прутка, для треугольного прутка или плоскощелевая. Эти насадки можно считать насадками быстрой сварки, помимо них есть еще насадки переходники, которые используют для перехода к насадками быстрой сварки.

Насадки для сварки листового полипропилена экструдерами, также отличаются по типу швов и прутков, которые будут использоваться в работе.

2 позиция — «Холодная сварка» Hobby 55 г для пластика

«Холодная сварка» от российской компании Hobby — хороший клей для бампера автомобиля, который подходит для починки и восстановления изделий из любого вида пластика, металла или фаянса и для герметизации швов. Состав можно использовать даже на морозе, если предварительно смешать его в теплом месте. Склейка не теряет прочности при экстремально низких или высоких температурах.

Присадка в АКПП против пинков: особенности и рейтинг лучших производителей

«Холодная сварка» Hobby 55 г для пластика

| Технические характеристики | |

| Состав | Эпоксидные и аминовые смолы, минеральные наполнители. |

| Цвет | Серый |

| Температура обработки | От -100 градусов |

| Безопасная температура для соединения | От -600С до +1500 градусов |

| Прочность соединения | Нет данных |

| Время первого схватывания | 5-7 мин (при температуре +20) |

| Период затвердевания | 1-1,5 ч |

| Время до полной полимеризации | 1-1,5 ч |

| Производитель | Россия |