Виды

Молибденовая смазка выпускается в виде аэрозолей, сухого порошка, пластичной массы, масла. Существует четыре основных типа смазки:

- высокотемпературная;

- пластичная;

- сухая;

- литиевая (минеральная, синтетическая, силиконовая, эфирная и т.д.).

Высокотемпературные смазки эффективны в условиях экстремальных температур, ударных нагрузок и серьезных давлений. Раньше применялись в ВПК и аэрокосмической сфере. Сегодня распространены в разных отраслях промышленности.

Пластичные смазки показывают хорошие результаты в условиях больших нагрузок. Такие консистенции способствуют снижению коэффициента трения, сглаживанию задиров и восстановлению трущихся поверхностей.

Сухие антифрикционные молибденовые спреи незаменимы для защиты компонентов в случаях, когда необходимо использовать абсолютно сухую смазку, либо в том случае, когда применение смазочных материалов с содержанием масел и жиров недопустимо. Легко наносится и быстро сохнет.

Около 70% выпускаемых смазок являются литиевыми: они востребованы благодаря низкой стоимости при сохранении высоких эксплуатационных свойств. Обладают хорошей механической стабильностью, термостойкостью и водостойкостью.

Пластичные смазки

Используемый в виде пластичных смазок дисульфид молибдена обладает широким спектром применения в технике. Пластичные массы больше эффективны для условий больших нагрузок, в самом широком спектре температур. Применение пластичных консистенций с разным процентом наполнения дисульфида молибдена эффективно для восстановления трущихся поверхностей, сглаживания заусениц и задиров, для снижения коэффициента трения в агрегатах.

Основой для пластичных композиций могут выступать синтетические и минеральные масла и смазки. Для получения вязкой консистенции обычно используется загуститель. Самым известным среди смазок является основа из литиевого основания. Литиевое мыло имеет отличные характеристики, удовлетворяющие высоким требованиям технических условий. Литиевые основания для смазок на сегодняшний день являются наиболее востребованными и распространенными среди веществ, используемых для приготовления смазки.

Присадка с дисульфидом молибдена

Присадка с дисульфидом молибдена

Присадки

Присадочные составы используются в моторных маслах для повышения качественных характеристик двигателей внутреннего сгорания. Присадки используются для уменьшения износа между трущимися поверхностями двигателя, они уменьшают износ деталей и одновременно взаимодействуют с серой, входящей в состав многих моторных масел. Получаемое вещество активно оседает на металлические поверхности, образуя надежный минеральный защитный слой. Оксидная пленка с минеральным наполнением образует несмываемый слой на металлической поверхности, создавая дополнительный защитный слой металла.

Несмотря на споры, о пользе таких присадок, большинство спортивных команд участвующих в гонках в Москве и Подмосковье используют молибденовые присадки в двигателях своих машин. Этот факт говорит о том, что в условиях критических нагрузок выносливость и надежность двигателей гоночных автомобилей значительно повышается.

Покрытия

Покрытия используются в качестве наносимого несмываемого защитного слоя на детали и поверхности. Сегодня используются два основные вида материала – порошок и состав краскоподобной консистенции. Сухой порошок включает в себя очищенный от сторонних примесей дисульфид молибдена разной фракции. Чаще всего используется чистый дисульфид молибдена с чистотой помола вещества в 10-1,25 мкм. Краскоподобный вид молибденового состава представляет собой консистентные материалы дисульфида и различных растворителей и наполнителей.

С точки зрения применения покрытия и смазок имеются существенные различия – покрытия предназначены для нанесения на деталь на весь срок эксплуатации, в то время как смазка может быть со временем заменена на новую. Основная задача покрытия не допустить попадания на защищаемую поверхность абразивов и коррозирующих частиц и веществ.

Покрытие с дисульфидом молибдена

Покрытие с дисульфидом молибдена

Замена смазки в ШРУСах

Поменять смазку ШРУСа достаточно просто, поэтому можно выполнить работу самостоятельно. Для этого нужно следовать пошаговой инструкции:

- Для начала необходимо снять ШРУС – последовательность снятия устройства зависит от особенностей конструкции транспортного средства, поэтому здесь нет единственного алгоритма действий.

- Разборка тубы ШРУСа – нужно с помощью отвертки аккуратно снять два стопорных кольца.

- Демонтаж пыльника и уплотнительного кольца, а также их проверка на наличие различных повреждений – если они будут выявлены, следует выполнить замену.

- Извлечение всех внутренних деталей с последующей разборкой.

- Промывка элементов в бензине либо растворителе – следует тщательно удалить остатки старой смазки.

- В стакан закладывается около 90 г смазки – набивать вещество в емкость нужно постепенно.

- Установка трипода на прежнее место.

- В конце нужно добавлять недостающее количество смазки в ШРУС – понадобится примерно 120-150 г вещества. Чтобы набить стакан плотно, нужно в процессе постепенно перемещать ось трипода.

- Сборка конструкции выполняется в обратном к демонтажу порядке. При этом необходимо проверить, чтобы ось симметрии сепаратора должна идти перпендикулярн корпусу. В конце необходимо смазать канавки и затем плотно затянуть все хомуты либо кольца.

Все комплектующие элементы должны быть хорошо смазанными, поэтому следует правильно рассчитывать количество вещества.

Как часто менять смазку?

Смазка для гранаты должна меняться каждые 80-100 тысяч км. Однако необходимо учесть, что в случае эксплуатации транспорта в достаточно суровых условиях лучше проводить замену после пробега в 50-60 тысяч км.

Преимущества молибдена

Молибден, а точнее сказать дисульфид молибдена (MoS2) легко отличить по светло-серому оттенку. Данный компонент уже давно используется в металлургии, благодаря его повышенной жароустойчивости и отличной вязкости.

Интерес к этому веществу появился не вчера, а еще в годы Второй Мировой войны, когда MoS2 активно использовали немецкие танкисты. Если танк начинал терять масло, то благодаря этому компоненту он мог еще некоторое время продолжать двигаться, так как молибден способен оставлять отложения «питающие» мотор. Такой же хитростью пользовались и американцы во время военных действий во Вьетнаме. Они заливали молибден в трансмиссии вертолетов, чтобы те в аварийной ситуации не сразу камнем падали на землю, а могли еще какое-то время находиться в воздухе.

Все это стало возможным благодаря тому, что MoS2 образует на металлических поверхностях дополнительный защитный слой, молекулы которого очень быстро двигаются, благодаря чему исключается прямой контакт металлических элементов (снижается трение). Молибденсодержащие масла образуют дополнительный смазочный слой, который активируется в тот момент, когда обычная смазка перестает работать.

https://www.youtube.com/watch?v=8KbyMTXYzGI

Также в продаже встречаются отдельные присадки на основе MoS2, которые, как многие полагают, улучшат качество и характеристики моторного масла. Доля истины в этом есть. Ведь молибден действительно является одним из немногих компонентов, способных работать как в экстремально высоких температурных режимах (до 400 градусов), так и при аномально отрицательных температурах.

Казалось бы, что может быть не так. Характеристики масла действительно улучшаются, но, все не так просто.

Описание

Маннол Молибден 10-40 — универсальная всесезонная полусинтетика. Содержит модификатор трения с дисульфидом молибдена. Благодаря этому на поверхности деталей создается максимально прочная, устойчивая к любым воздействиям пленка. Она существенно снижает трение и износ деталей, предотвращает задиры.

Канистра 5 литров.

Кроме того, молибденовая присадка способна заполнять собой все микроскопические трещинки, неровности и шероховатости деталей. Благодаря этому поверхности выравниваются, становятся гладкими, что тоже облегчает скольжение и снижает износ.

Особо устойчив этот смазочный материал к воздействию высоких температур. Он не окисляется от жары, что замедляет процессы старения, предотвращает преждевременную деструкцию масла.

Кроме того, масло минимально расходуется на угар (по сравнению с другими полусинтетическими смазками), предотвращает образование вредных отложений внутри двигателя, способствует лучшей и качественной его работе.

Применяемость

Моторное масло Маннол Молибден 10в40 предназначено для всех современных типов бензиновых двигателей и различных транспортных средств. Не имеет особых рекомендаций от автопроизводителей, потому может быть использовано в любых машинах при наличии соответствующих спецификаций.

Подходит для любых стилей езды и условий эксплуатации, в том числе самых экстремальных. Обеспечивает защиту мотора даже при тяжелых нагрузках.

Типы смазок для ШРУС

Производители предлагают несколько типов смазки ШРУС. Они отличаются не только составом, но и другими параметрами – особенностями эксплуатации, эффективностью, сроком использования.

Существует несколько популярных разновидностей смазки:

- литиевые;

- бариевые;

- средства с молибденом;

- на полимочевинной основе.

Ниже подробно рассмотрены свойства указанных средств, изучение которых позволит подобрать наиболее подходящий вариант для конкретного случая.

Литиевые смазки ШРУС

Смазки ШРУС, которые изготавливаются на основе литиевого мыла и загустителей, имеют оттенок от бледно-желтого до светло-коричневого. Ими лучше смазывать ШРУС, который будет эксплуатироваться при средней либо высокой температуре, ведь в других случаях вещество достаточно быстро теряет вязкость и не обеспечивает должной защиты шаровой конструкции в автомобилях с передним приводом.

Смазка ШРУС с молибденом

Молибденовая смазка для ШРУСа по свойствам практически не отличается от литиевой продукции. Однако за счет добавления в состав дисульфида молибдена вещество обеспечивает надежную антикоррозионную защиту металлических поверхностей.

При использовании данного состава необходимо учитывать, что в случае попадания на пыльник даже незначительного количества жидкости смазка для шарниров достаточно быстро превращается в абразив. Из-за этого появляются повреждения на внутренней поверхности шарниров равных угловых скоростей. Чтобы избежать проблем, необходимо регулярно проверять герметичность корпуса, а также состояние пыльников.

Бариевые смазки

Бариевая смазка – это наиболее технологичный и эффективный метод поддержки ШРУСов в хорошем состоянии. Такие средства обладают повышенной химической устойчивостью, а также улучшенными эксплуатационными свойствами. Кроме того, данные вещества не взаимодействуют с влагой и полимерами, поэтому подходят как для внутреннего ШРУСа, так и для наружного. Однако их не стоит использовать при низких температурах, чтобы не потерять в качестве средства.

Смазка для ШРУСов на полимочевинной основе

В последнее время для смазки гранаты часто выбирают средства, изготовленные на полимочевинной основе. В их состав входит синтетический поликарбамидный беззольный загуститель. Они являются более пластичными и существенно отличаются от традиционных веществ на мыльных загустителях.

Есть несколько характерных особенностей:

- Отличные антиокислительные свойства предотвращают старение смазки при эксплуатации в условиях достаточно высокой или низкой температуры. Поэтому ее нередко используют в качестве пожизненной смазки шарниров равных угловых скоростей.

- Вещество не коксуется при значительном повышении температуры рабочей среды. Кроме того, в процессе эксплуатации не образуются зольные отложения, поэтому не требуется специальное техническое обслуживание конструкции.

- Смазка «МС ШРУС», загущенная полимочевиной, характеризуется повышенной водостойкостью – данное свойство позволяет эксплуатировать устройство не только при высокой влажности, но и в условиях динамического воздействия жидкости.

- Повышенная стойкисть с химически активной среде (щелочи или кислоте).

Какая смазка для ШРУСов лучше при низких температурах?

Шрусовая смазка должна работать в разных условиях, в том числе и при температуре до -50°С. Наиболее подходящими для эксплуатации в холодное время года являются марки «Шрус МС Х5», «ШРУС-4», RAVENOL Mehrzweckfett mit MoS-2.

Какие смазки для ШРУСов использовать не следует?

Для смазки нельзя использовать любой шрус или литол. Необходимо обязательно ознакомиться с составом и определить, будет ли работать средство в определенных условиях. В частности, запрещено смазывать ШРУСы следующими веществами:

- графитовой смазкой;

- «Смазкой 158»;

- техническим вазелином;

- маслами, содержащими углеводородные соединения;

- вещества, в состав которых входит кальций либо натрий;

- различные составы на основе цинка или железа.

Графитная смазка, как и остальные перечисленные вещества, не только не обеспечивают должной защиты пыльника и других элементов от износа, но и снижает качество работы транспортного средства.

Небольшая историческая справка

Любой владелец транспортного средства, вне зависимости от того сколько оно стоит, всегда задавался вопросом, какое масло лучше подойдет для его автомобиля

Также важно знать, с какой периодичностью менять смазочный материал. И в процессе выбора наталкивался на такое средство, как масло с молибденом

А возможно, кто-либо и вовсе не слышал про этот автомобильный продукт.

На самом деле соединение MoS2 стали применять еще с 50-х годов, поначалу в самолетостроении. Жидкость, в которой присутствовал дисперсионный порошок (разновидность дисульфида молибдена), добавлялась в масло. Полученный смазочный материал заливался в авиационные двигатели американских истребителей военного назначения.

Это делалось с целью сохранности работоспособности двигателя при пробое картера и потери масла. В случае возникновения такой аварийной ситуации у пилота в запасе было какое-то время, чтобы долететь до ближайшего аэродрома. Все это осуществимо за счет уникальных смазывающих свойств присадки.

Особенности работы молибденовых присадок в современных маслах

В большинстве современных моторных масел дисульфид молибдена в чистом виде не применяется. Эффективность смазок с использованием присадок на основе чистого MoS2 показало свою неэффективность и неконкурентоспособность.

Молибденовые соединения

Молибденовые соединения

Современные масла не рассматриваются с точки зрения отдельных модификаторов, использованных для улучшения рабочих свойств

Производители присадок в первую очередь делают составы, которые имеют комплексные характеристики, и не акцентируют внимание на отдельных компонентах

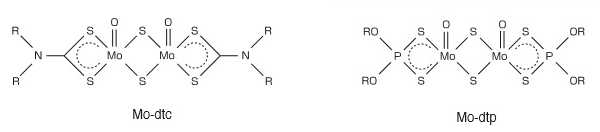

В этих условиях использование молибдена требовало разработки новых методов доставки и внедрения этого компонента. И такое решение было найдено в применении сложного комплекса на основе двухатомных (Mo-DTC и Mo-DTP) и трехатомных молибденовых органических компонентов в связке с цинковым модификатором (Zn-DTTP).

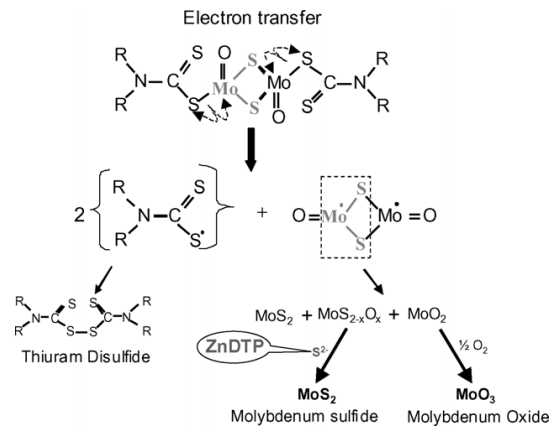

Формула получения двухатомного молибдена из Mo-DTC

Формула получения двухатомного молибдена из Mo-DTC

Молибден добавляется в масло в виде сложной молекулы, которая является достаточно устойчивой к разрушению. Однако под воздействием цинкового компонента, температуры и некоторых других факторов, сложные соединения молибдена постепенно разлагаются до знакомого MoS2. Причем эта реакция во времени довольно предсказуема и хорошо поддается расчетам.

Получается, что добавка диоксида молибдена осуществляется порционно. Подобный механизм позволяет вбрасывать небольшие порции активного молибдена на протяжении всего срока службы моторного масла и восполнять пробелы на оголившихся поверхностях трения. Также эта технология сводит до минимума негативные последствия применения молибденсодержащих масел.

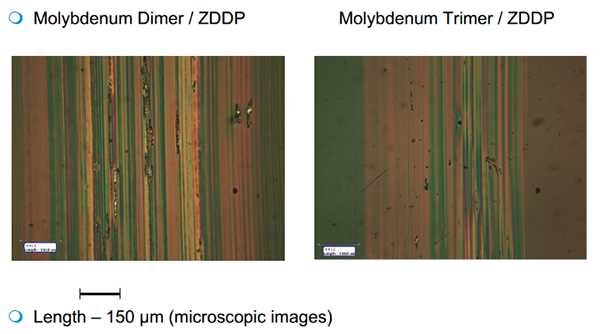

Двухатомный и трехатомный молибден при взаимодействии с цинковыми присадками под микроскопом

Двухатомный и трехатомный молибден при взаимодействии с цинковыми присадками под микроскопом

Поэтому сегодня использование современных молибденсодержащих смазок, изготовленных по последним технологиям, более чем оправдано. Но перед их использованием нужно внимательно ознакомиться с инструкцией по эксплуатации автомобиля. Для некоторых модификаций двигателей противопоказано использование подобных масел.

Нужно ли смазывать трипоидные ШРУСы и почему?

Спросите у любого автолюбителя, зачем нужна смазка, и он вам с уверенностью скажет, что для защиты деталей от износа и для улучшения скольжения отдельных элементов при взаимодействии. Вместе с тем, не все знают, что качественное вещество имеет еще ряд примечательных свойств, которые делают нагрузку на комплектующие ниже. Последний фактор очень важен, поскольку многие элементы работают в очень тяжелых условиях, например, при высокой температуре и при постоянном трении.

Смазка для ШРУСов должна быть подобрана очень тщательно, поскольку ей придется выполнять ряд дополнительных функций. Такие составы позволяют сильно уменьшить расход горючего и уменьшить трансмиссионные потери у автомобиля.

Существенной характеристикой является то, что вещество не позволяет развиваться коррозии, поскольку именно ржавчина часто приводит типоиды к выходу из строя. И еще, материал не должен вредить полимерам и резине, поскольку некоторые элементы выполнены именно их этих веществ. Если смазка будет слишком агрессивной, то она попросту растворит подобные материалы.

Моторные масла с молибденом

Несмотря на все недостатки, преимущества в целом одерживают верх. И сегодня на рынке можно встретить немало марок моторных масел с молибденом. Кратко рассмотрим не отдельные масла, а некоторые фирмы-производители, использующие присадки с этим компонентом.

Наглядный тест работы молибдена в моторном масле Маннол — видео

https://youtube.com/watch?v=bDUJ1AozEtg

- Liqui Moly. Пожалуй, самая известная фирма, использующая молибденсодержащие присадки в своих продуктах. Именно на этом компоненте в свое время была построена вся маркетинговая система, которая позволила фирме практически с нуля за несколько лет приобрести мировую известность.

- Mannol. Недорогие моторные масла, в которых используется молибден.

- Exxon Mobil. Применяет молибден в некоторых своих маслах. В целом эти смазочные материалы известны своим новаторским подходом и поиском новых решений.

- Idemitsu. В этих смазочных материалах применяются органические молибденовые соединения, которые наиболее стабильны.

В той или иной мере молибденсодержащие присадки использовали многие производители моторных масел. Сейчас эта технология находится в подвешенном состоянии. Многие активно разрабатывают и продвигают ее. Другие же, наоборот, отказались от перспективы использования этого компонента в своих продуктах.

Состав и свойства

Основой наполнения смазки выступает дисульфид молибдена – порошкообразное вещество насыщенного серого цвета с голубым отливом или чисто черного цвета. Использование молибдена для смазки трущихся деталей было открыто еще в Средние века, во всяком случае в работах алхимиков того времени часто вспоминается молибден как вещество «успокаивающее трение». А вот промышленное применение молибден нашел только в первой трети 20 века.

Как и все технические открытия того времени однозначного ответа для чего применяется смазка с молибденом не дал, но зато открыл возможность дальнейшего исследования вещества. В 1935 году Альфред Соннтаг инженер-авиастроитель использовал смазку в установке для моделирования нагрузок, которые воздействуют на планер самолета. Результаты эксперимента были неоднозначными – с одной стороны, оборудование стало работать существенно лучше, уменьшилось трение, из-за чего уменьшилась и общая вибрация. С другой стороны, многие детали начали быстрее изнашиваться, поскольку в консистенции смазки было большое количество абразивов, вследствие чего начала проявляться ощутимая выработка в деталях. Такое положение дел подтолкнуло исследователей искать пути и способы получения материала, содержащего чистый дисульфид молибдена, без абразивных примесей.

К 1940 году был найден способ получения очищенной молибденовой руды от примесей горных пород, повышающих абразивные свойства смазки. С этого момента молибден стал постоянно применяться как самостоятельный вид наполнителя для смазок и присадок моторных масел.

Основными свойствами дисульфида молибдена, используемые в качестве наполнителя смазок выступают:

- Возможность наложения малым равномерным слоем толщиной от 5 до 25 мкм;

- Способностью сохранять свои свойства в неблагоприятных условиях, например, в условиях вакуума и повышенной радиации;

- Повышенная устойчивость к износу;

- Молибден обладает высокой адгезией к металлам и сплавам;

- Обеспечивает заполнение микронеровностей и разрывов поверхностей;

- Материал не склонен к горению, как в обычных условиях, так и в условиях повышенных температур и нагрузок.

- Материал нейтрален к кислотам и щелочам;

- Смазка обладает самым низким коэффициентом трения;

- Смазка с молибденом применяется в температурном коридоре от -200 до +350 градусов Цельсия.

В автомобилях смазка с дисульфидом молибдена применяется для обработки ШРУСов

В автомобилях смазка с дисульфидом молибдена применяется для обработки ШРУСов

Инструкция по применению

Перед нанесением смазки на детали они очищаются от всех загрязнений и смазочных веществ, применяемых в предыдущих циклах. В зависимости от назначения узла набивка смазкой проводится в подшипниках на ½ или 1/3 для средне скоростных передач и полностью для подшипников медленного движения.

После наполнения подшипники и узлы закрываются и герметизируются. Перед запуском агрегата рекомендуется прокрутка вхолостую, для равномерного распределения смазки.

Использовать рекомендуется смазку в соответствии с требуемым индексом вязкости и плотности

Важно использовать рекомендованный производителем размер фракции дисульфида молибдена

Хранение смазки производится в закрытой емкости вдали от солнечных лучей и ультрафиолета. Смазка безопасна для человека. Вскрытую емкость со смазкой рекомендовано использовать в течении 2 лет , для присадок срок годности определяется в герметичной упаковке 2 года при вскрытии, допускается хранение в закрытой таре не более 3 месяцев.

Присадки Liqui Moly с дисульфидом молибдена

Фирменные присадки Liqui Moly с дисульфидом молибдена применяются там, где особенно высоки нагрузки, имеется риск продавливания масляной пленки и образования задира. Дисульфид молибдена способен защитить двигатель даже при масляном голодании и попадании воды в масло. Научные исследования и реальные моторные тесты показали снижение расхода масла и топлива, а также уменьшение износа более чем на 50%.

Одна из основных проблем двигателестроения — износ трущихся поверхностей. Несмотря на все усилия сделать поверхности деталей гладкими, чтобы свести трение к минимуму, их структура все равно обладает микроскопическими неровностями. Эти неровности могут быть сглажены благодаря присутствию на поверхностях трения тонкой пленки дисульфида молибдена (MoS2), которая способна выдерживать значительные механические нагрузки и температуру до +450°C. Такое улучшение поверхности снижает коэффициента трения и, как следствие, уменьшает износ трущихся деталей двигателя. Дисульфид молибдена способен защитить двигатель даже при масляном голодании и попадании воды в масло. Научные исследования и реальные моторные тесты показали снижение расхода масла и топлива, а также уменьшение износа более чем на 50%. Благодаря своим уникальным свойствам, дисульфид молибдена стал незаменимым компонентом многих смазочных композиций.

Таким образом, присадка с дисульфидом молибдена применяются там, где особенно высоки нагрузки, имеется риск продавливания масляной пленки и образования задира. Высокая термоокислительная стабильность позволяет применять её в экстремальных условиях эксплуатации. Высокая устойчивость к старению и отменные моющие свойства позволяют снизить образование различных отложений и шламов внутри двигателя. Присадка с дисульфидом молибдена также отлично подходят для обкатки новых и отремонтированных двигателей. Дисульфид молибдена показал себя и как высокоэффективная антишумная присадка. Присадка Liqui Moly с дисульфидом молибдена получила заслуженное признание не только в Европе, но и среди российских автовладельцев.

MoS2 действует на физическом уровне. При смешанном режиме трения, трущиеся поверхности (из-за их неровностей) при движении относительно друг друга приходят в контакт «вершинами неровностей». Таким образом, происходит «местное сваривание» поверхностей и «вырывание» частей металла, то есть износ. Присадка с MoS2, благодаря своей ламинарной (слоистой) структуре, «разделяет» трущиеся поверхности, препятствуя их непосредственному контакту. Мелкодисперсный порошок дисульфида молибдена не осаждается на гидрокомпенсаторах и в масляном фильтре так как (диаметр частиц (1,3 – 1,9 мкм) значительно меньше, чем диаметр пор фильтрующего элемента (до 40 мкм). Снижает трение только за счет образования прочно удерживающегося слоя на трущихся поверхностях, не вызывая их химической модификации.

Что же получает потребитель?

— Масла с дисульфидом молибдена эффективно снижают трение и износ двигателя по сравнению со стандартными продуктами. — Продлевают ресурс двигателя не менее чем на 50%. — Снижается температура в парах трения, что способствует значительному увеличению срока службы самого масла, позволяет ему не терять рабочие характеристики в эксплуатации. — Снижается шумность работы двигателя, эксплуатация становится более комфортной. — Облегчается холодный запуск, в том числе и при «подсевшем» аккумуляторе, резко, в разы снижается износ при прогреве двигателя. — Использование молибденовой присадки при обкатке двигателя позволяет «правильно» и без задиров приработать трущиеся поверхности, выжать из двигателя максимум мощности при дальнейшей эксплуатации.