Выбор оборудования для сварки

Специалисты сварочного дела высказывают мнение, что сварку кузова предпочтительнее всего осуществлять с помощью углекислотного полуавтомата с использованием проволоки в качестве расходного материала. И поскольку кузовные детали авто выполняются из тонкого листового проката, то для сварки лучше применять инвертор.

И вот почему:

- качественный шов на тонком листе с помощью электрода не создать;

- держатель (с электродом) имеет достаточно большие габаритные размеры, что существенно усложняет или даже делает невозможным сварку в труднодоступных местах;

- сварочный аппарат переменного тока выдает слишком большую мощность, а потому вероятность прожечь электродом металл насквозь весьма высока.

Для сварки с помощью электродов критичным фактором является толщина свариваемых деталей (или листовых элементов). Так что для ремонта кузова автомобиля (где листы меньше 1 мм толщиной) электродная сварка не подходит. Но ее вполне можно использовать для починки более массивных деталей, например треснувшей рамы.

Углекислотный полуавтомат, а также инвертор имеют характерные специфические особенности, которые нужно учитывать при сварке кузовных деталей. Однако многие затруднения и проблемы в этом деле могут компенсироваться уровнем профессионализма и навыков оператора.

Также имеет значение правильная организация труда и, в частности, рабочего места, а именно эргономичность расположения оборудования и инструментов, а также качество освещения. Кроме того, осуществлять сварочные работы будет намного сподручнее, если у вас есть помощник.

Самостоятельная диагностика деформации кузова

Если по каким-либо причинам диагностические мероприятия в техническом центре недоступны, проверить наличие нарушений в геометрии кузова можно и самостоятельно в домашних условиях. Это можно сделать, просто осмотрев кузов транспортного средства, а можно сделать специальные замеры.

Визуальный осмотр

Внешний осмотр автомобиля нужно делать максимально внимательно и не пренебрегать проверкой даже самых маленьких сомнений. Всю эту процедуру желательно провести по следующему алгоритму:

- Открываем и закрываем поочерёдно все имеющиеся двери. В том случае если возникли проблемы, стоит заподозрить деформацию стоек.

- Осматриваем стекла. Наличие трещин, идущих вертикально, деформация присутствует почти всегда.

- Осмотр корпуса. Нужно присесть на корточки и, глядя вдоль бока машины, осмотреть все неровности или несовпадения в зазорах.

- Осмотр днища. Машина поднимается на подъёмник и вы внимательно осматриваете днище на наличие складок. Складки могут иметь различную степень выраженности и располагаются обычно в совершенно разных местах.

Проверка правильной геометрии с применением инструментов

В том случае если визуальный осмотр не дал однозначного ответа, был ли деформирован кузов или нет, необходимо применить метод контроля, основанный на замерах. Для этого нам понадобятся:

- линейка или масштабная рейка;

- рулетка;

- штангенциркуль.

Специальные точки для контроля

Производители автомобилей разместили на кузове так называемые контрольные точки геометрии кузова. По большей части, ими являются отверстия в определённых местах, это могут быть горизонтальные и вертикальные плоскости. Они позволяют по средствам замеров расстояний между ними определить, была деформация кузова или нет. У каждого производителя они собственные и прежде чем приступить к замерам, нужно точно знать схему их расположения. Такие данные довольно просто получить через запрос в интернете. Обычно замер производится от центра до центра, но иногда производитель отмечает данные от края до края.

Замеры штангенциркулем

Подобный замер нужно делать следующим образом. При помощи штангенциркуля замеряем расстояние между двумя контрольными точками с одной стороны, фиксируем циркуль и замеряем расстояние на другой стороне транспортного средства. Если замеры совпадают, то всё в полном порядке

Здесь важно понимать, что автомобили всегда симметричны. Встречающиеся отклонения от этого правила крайне редки

Замеры при помощи линейки

Замеры при помощи линейки или рейки производятся по тому же самому принципу. Таким образом, можно проверить весь корпус и раму автомобиля. Здесь нужно следовать рекомендации – делать замеры желательно на максимально дальние расстояния. Это позволит получить наиболее точные данные.

Современные линейки для замеров геометрии кузова автомобилей — это телескопические устройства с регуляторами по высоте. Это даёт возможность производить замеры даже в тех случаях, если имеются небольшие препятствия между двумя точками замеров

Важно все указатели выставлять чётко на одну и ту же высоту и плотно вставлять их в отверстия

Линейку нужно расположить параллельно кузову. Замеры желательно проводить и по параллельным замерам, и по диагонали. В обоих случаях можно допустить расхождение в 3 мм., хотя в современных моделях такой допуск чаще всего отсутствует.

Проверка геометрии при помощи рулетки

Стопроцентную точность данный метод обеспечить не сможет, но примерные данные можно получить. До начала замеров автомобиль помещаем на абсолютно ровную поверхность, все колёса должны быть накачаны равномерно. Лента должна быть в хорошем состоянии без загибов и изломов. На отметки смотреть нужно под углом в 90 градусов. Далее нужно действовать следующим образом:

- Проводим замер передней колеи. С этой целью замеряем расстояние, находящееся между серединой шины правого колеса и серединой шины левого колеса. То же самое делаем и с замерами задней колеи. Полученные результаты нужно сравнить с техническими данными производителя.

- Проверка длины колёсной базы. Замер производится от середины ступицы переднего колеса.

- Проводим замеры багажника, моторного отсека и дверных проемов.

В том случае если у вас нет точных технических характеристик проверяемой модели, то можно просто проверить симметричность всех контрольных отверстий или сравнить полученные данные с другой такой же моделью авто.

Виды рихтовочных инструментов

Итак, в стандартный набор инструментов по удалению вмятин на автомобиле без покраски, как правило, входят:

Рихтовочный молоток. Базовый инструмент для удаления вмятин на металлических деталях корпуса автомобиля. Именно с его помощью выполняется самое простое и надежное рихтование. Как правило, для работы нужно всего лишь зафиксировать деталь на верстаке. Равномерная обработка молотком позволит быстро вернуть компоненту кузова автомобиля его прежний вид. Как правило, в один комплект для устранения вмятин на авто без покраски входит несколько рихтовочных молотков. Они отличаются разными размерами, весом, величиной и формой ударных частей, а также наличием прорезиненых насадок на ручку и отбойник. Эти молотки предназначаются для рихтовочных работ разных типов и помогут на разных этапах выправления деталей своими руками. Само собой, для мелких вмятин лучше всего использовать молотки для рихтования с меньшим размером ударной части и с меньшим весом, а для больших вмятин — крупногабаритные.

Рихтовочный молоток

Насадки для рихтовочного молотка. Как правило, в комплекте с рихтовочным молотком идет также несколько насадок к нему. Они позволяют производить качественный ремонт любого компонента кузова авто, так как рассчитаны на конкретный вид работы.

Насадки для рихтовочного молотка

Обратный рихтовочный молоток. Зачастую обратный рихтовочный молоток используется в тех ситуациях, когда извлечь какую-либо деталь транспортного средства невозможно, а подрихтовать — необходимо. Принцип действия обратного рихтовочного молотка заключается в том, что один его конец приваривается к проблемной поверхности. После этого мастер начинает стучать грузом по второму концу молотка, перемещая его вдоль корпуса. Также иногда комплект включает в себя специальный крюк, который можно насадить на конец молотка. Если вы будете использовать обратный молоток с крюком, вам не понадобится приваривать его к поверхности авто — достаточно будет лишь просверлить в ней отверстие и завести туда этот крюк.

Обратный рихтовочный молоток с насадками

Монтировка. Во время вытягивания вмятин на кузове автомобиля монтировка может понадобиться когда угодно. Это основной инструмент, выступающий в роли рычага на подобного рода работах. С его помощью можно отогнуть или приподнять любую деформированную деталь и получить доступ к ее обратной стороне. В комплект для устранения дефектов авто без покраски, как правило, входит несколько монтировок разного веса, размера и формы. Они предназначены для работы с разными деталями. Всех их объединяет одно — они сделаны из прочного железа и способны выдержать большой вес, не деформируясь при этом.

Монтировка

Присоски. Как правило, в процессе рихтования автомобиля своими руками используются пневматические или же вакуумные присоски. Они, как и обратные молотки, могут понадобиться для правки несъемных литых компонентов кузова. Принцип действия присоски предельно простой: ее прикрепляют к месту вмятины, после чего откачивают изнутри весь воздух, что обеспечивает очень прочное сцепление с поверхностью. Далее присоску необходимо просто потянуть в нужную сторону, и она поведет металлическое покрытие вместе с собой. Следует, однако, учитывать, что такое рихтовочное оборудование, как присоска, применимо далеко не везде и не всегда, так как размер и форма вмятины должны примерно подходить размерам самой присоски. Иногда для устранения дефектов сложной формы используют несколько небольших присосок одновременно.

Удаление поврежденных элементов кузова, замена и ремонт кузовных деталей

Деформации, встречающиеся при ремонте аварийных автомобилей, настолько разнообразны, что найти кузова с одинаковой степенью повреждений почти невозможно. Многие аварийные кузова при восстановлении требуют механических воздействий, т. е. отрезку тех или других деталей, которые мешают снять с автомобиля тот или иной агрегат или узел (например, переднюю подвеску, радиатор, двигатель, топливный бак, запасное колесо и многие другие детали в зависимости от места и величины повреждения). В этих случаях на стадии разборки автомобиля необходимо отделить деформированную часть кузова или целые панели, являющиеся частью всего корпуса сварной конструкции. Для выполнения этих операций используется механизированный инструмент или ручная ножовка, зубило и т. п.

Последовательность операций при разборке и удалении отдельных поврежденных элементов кузова должна быть такой, чтобы ремонтируемый узел не получил дополнительных деформаций, вызывающих искажение геометрических параметров за счет ослабления места ремонта. В ходе ремонта рекомендуется использовать кондукторы и распорки, устанавливаемые в проемы кузова и удерживающие в нормальном положении узел, лишившийся опоры в результате удаления деформированного элемента кузова (например, при замене панелей боковин и центральных стоек).

Технология удаления негодных для восстановления панелей кузова, подвергшихся коррозии или сильно деформированных, зависит от способа их крепления к корпусу. Наибольшие трудности вызывает удаление панелей, являющихся частью сварного кузова, как правило, соединяемых между собой сваркой (контактной, электродуговой или газовой).

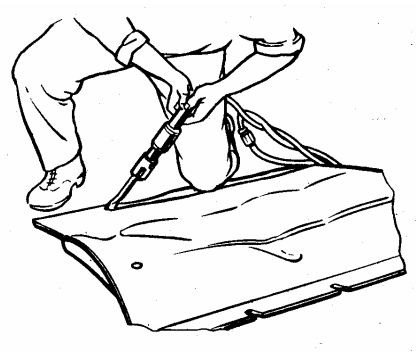

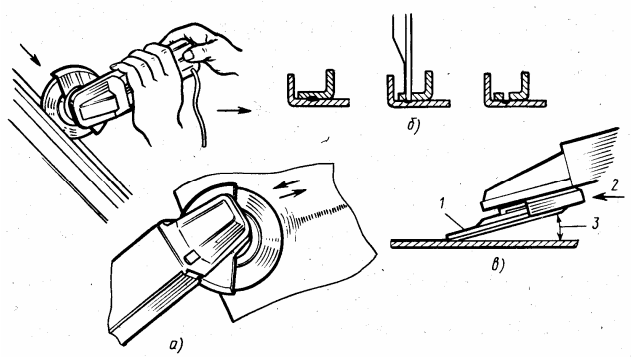

Панели, являющиеся элементами цельнометаллических кузовов сварной конструкции, вырубаются ручным зубилом или пневмозубилом (рис. 20), вырезаются пилами, ножницами или газовыми резаками. Часто для этих целей используются электрические и пневматические отрезные машинки с абразивными отрезными дисками (рис. 21). Перед выполнением работ по удалению поврежденных элементов кузова производится разметка границ удаляемого участка.

Рис. 20. Вырубка дефекта пневматическим зубилом

Рис. 21. Применение ручных шлифовальных машинок: а – заравнивание сварного шва; б – резка по линии точечной сварки; в – расположение шлифовального круга (1 – шлифовальный круг; 2 – защитный кожух; 3 – угол наклона около 15)

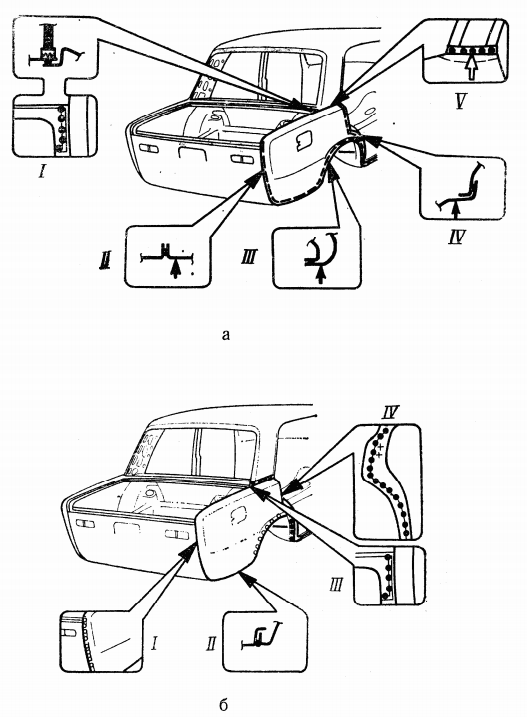

Основным способом сборки кузова в процессе производства современного автомобиля является контактная сварка, и для снятия панели требуется убрать точки сваренных участков (рис. 22). Удаление точек сварки производится пальчиковой фрезой или специально заточенным сверлом с помощью дрели путем высверливания на толщину листа снимаемой панели, после чего панели разъединяются с помощью зубила ударами молотка (рис. 23).

Рис. 22. Замена заднего крыла: а – удаление (штриховыми линиями обозначены места, по которым крыло срубается); б – сварка ремонтной детали

Рис. 23. Процесс снятия приваренной панели

Для разделения деталей по месту шовной сварки на одной из деталей стачивается часть или вся зона сварного соединения, как это показано на рис. 21. Когда доступ инструмента возможен со стороны удаляемой детали с минимальным воздействием на остающуюся деталь, стачивается только часть зоны сварного соединения. Операция выполняется твердосплавной шарошкой диаметром 4…6 мм с помощью высокооборотной шлифовальной машинки или дрели со специально заточенным сверлом. Если доступ к сварочным точкам со стороны удаляемой детали невозможен, то пользуются обычным сверлом, высверливая точки сварки насквозь с удобной стороны, предварительно наметив центры керном.

Для разделения деталей по месту точечной сварки часто используется следующий прием: предварительно отрезается удаляемый участок так, чтобы осталась лишь полоса шириной 15…20 мм с точечной сваркой, которая затем отделяется клещами или кусачками.

Снятые с кузова детали – панели, а иногда и силовые элементы (стойки, лонжероны), очевидно, удобнее править отдельно от кузова в сборе. Целесообразность снятия элементов кузова определяется условием обеспечения необходимой прочности кузова после ремонта и общей трудоемкостью выполняемых ремонтных работ.

Просмотров: 8 298

Пороги

Самым простым, доступным и популярным

вариантом обновления внешности транспортного средства является использование

накладок на пороги. Их можно изготовить самостоятельно или же приобрести

готовый комплект под конкретную модель авто. Монтаж заводских накладок не

вызывает затруднений, но если вы не уверенны в собственных силах, тогда можно

обратиться к специалистам ближайшего автосервиса.

Несмотря на огромный выбор, предлагаемый рынком, более оригинальными всегда будут накладки на пороги, изготовленные лично или на заказ. Для этих целей обычно используют металл, реже — стеновые панели или пенопласт.

Пример тюнинга порогов автомобиля Мерседес

Пенопластовые пороги – самый доступный,

дешевый и простой в изготовлении вариант, для которого необходимо иметь

пенопласт подходящего размера, шпаклевку и грунтовку, а также стекловолокно.

Процесс изготовления порогов несложный. Он

включает такие этапы, как:

- формирование из куска пенопласта изделия нужных габаритов и формы;

- покрытие заготовки стекловолокном в несколько слоев;

- шпаклевка изделия для устранения неровностей;

- грунтовка и окрашивание в нужный цвет.

После высыхания краски остается только установить оригинальный порог на автомобиль. Использование пенопласта значительно упрощает задачу создания накладок, однако данный вариант является наименее надежным и прочным.

Самым практичным решением остаются пороги, сделанные из стали, но в этом случае от вас потребуются определенные навыки работы с металлом и инструментом для его обработки. Да и себестоимость подобного изделия будет дороже в разы.

Пример тюнинга автомобиля с помощью железных порогов

Накладки на пороги из стеновых панелей

можно считать «золотой серединой». Их изготовление требует минимальных финансовых

затрат и навыков. Автовладельцу потребуется приобрести качественные стеновые

панели, направляющие для гипсокартона, саморезы по металлу и эпоксидную смолу,

а также шпаклевку, грунтовку, красу, лак и средство против коррозии.

Подготовив все необходимое, можно приступать к внешнему тюнингу авто. Процедура состоит из следующих операций.

- Сверление отверстий под саморезы в кузове и их обработка средством от коррозии.

- Крепление направляющих и установка на них стеновых панелей.

- Нанесение на панели стекловолокна при помощи «эпоксидки».

- Грунтовка и шпаклевка поверхностей.

- Окрашивание и лакировка конструкции.

Тюнинг порогов авто с помощью стеновых панелей

С точки зрения цены и качества, а также трудоемкости и практичности этот метод является самым оптимальным вариантом обновления порогов авто.

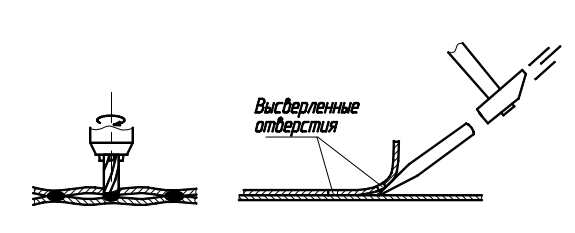

Ремонт путем заваривания отверстия

Данный способ является наиболее правильным из всех перечисленных. При этом заплатку фиксируют не саморезами, а сваркой. Сделать это можно точками через высверленные отверстия. При этом крепление получается более прочным и незаметным. После окончания сварочных работ заплатку также утапливают и шпаклюют. Для проведения сварочных работ на автомобиле лучше использовать сварку – полуавтомат. Работа дуговым инвертором также возможна, однако сварочный шов при этом получается более грубым, требующим значительной последующей обработки. Помимо этого, тонкий автомобильный металл просто прогорает под воздействием электрода.

Антикоррозийная обработка кузова и скрытых полостей

Недавно заметил на своей Калине в месте стыка капота и его навеса небольшой участок ржавчины. Так как в таких местах довольно часто скапливается влага и они плохо вентилируются, то такие участки наиболее сильно подвержены коррозии. Хотя по кузову снаружи, да и в других местах ржавчины обнаружено не было, все же решил купить жидкий антикор, типа Мовиля и обработать скрытые полости, пороги, двери, капот и багажник изнутри.

Сначала расскажу, что мне понадобилось для выполнения антикоррозийной обработки:

- Баллончик вещества Tectyl ML — специально для скрытых полостей.

- Плоскогубцы для извлечение пистонов крепления уплотнителей дверей

- Отвертка плоская для извлечения пистонов обивки багажника и утеплителя капота

Кузов легкового автомобиля

Основные типы кузова легкового автомобиля: а – седан; б – универсал; в – хэтчбек; г – мини-вэн.

Обычно является несущим; состоит из отд. панелей, соединённых между собой. Осн. материал – сталь, с кон. 20 в. всё шире применяют композиц. материалы. Снаружи К. а. защищают энергопоглощающие бамперы. Подразделяются на неск. типов (в зависимости от общей компоновочной схемы автомобиля и числа пассажирских мест), перечень которых (несмотря на некоторые разночтения) един для большинства стран, в т. ч. и РФ.

Седан (в Великобритании и Японии Saloon, в немецкоязычных странах Limousine) – закрытый трёхобъёмный (один объём для двигателя, второй для пассажиров, третий для багажа) К. а. с четырьмя (реже с двумя или с шестью) дверями и с двумя (иногда с тремя) рядами сидений; осн. тип легкового К. а. (рис., а). Если часть крыши седана открывается над задним сиденьем – это ландо, если над передним – брогам, при съёмной середине крыши – тарга. При полностью открывающемся мягком тенте К. а. называется кабриолетом; при снимаемом жёстком – кабриолетом-хардтопом. Если при мягком тенте боковые окна и стойки являются съёмными, а не опускающимися – это фаэтон. Его разновидность – фаэтон-универсал – грузопассажирский К. а. со складной по всей длине крышей и съёмными боковыми окнами (характерен для некоторых автомобилей повышенной проходимости). При наличии жёсткой или убирающейся перегородки, отделяющей водителя от пассажиров, К. а. называется лимузином.

Купе – двухдверный двухместный закрытый К. а., обычно с глухими (неопускающимися) задними боковыми окнами. Такой же открытый К. а. с мягким складывающимся тентом называется родстером.

Универсал (в США Station Wagon, или Wagon; в Великобритании Estate; в немецкоязычных странах Kombi) – закрытый двухобъёмный (один объём для двигателя, второй – для пассажиров и багажа) грузопассажирский К. а. с багажным отделением, размещённым за спинкой заднего сиденья (рис., б). Большинство универсалов технически выполнены на основе седанов, крыша кузова которых в задней части продлена и багажник объединён с пассажирским салоном, благодаря чему багажник имеет больший объём, чем у седана. Мн. универсалы обладают возможностью трансформации задней части К. а. путём складывания всех рядов сидений, кроме первого. При отсутствии задних окон универсал называется фургоном; если сзади кабины водителя устраивается грузовая платформа – это пикап.

Хэтчбек (в СССР – комби) – двухобъёмный автомобиль с задней багажной дверью и, как правило, покатой линией крыши (рис., в); от универсала отличается длиной заднего свеса – у хэтчбека он короткий, а у универсала такой же, как у базового седана, или длиннее.

Мини-вэн – однообъёмный (бескапотный) К. а. с двумя-тремя рядами сидений (рис., г); нечто среднее между легковым автомобилем и микроавтобусом.

Рекомендации по сварке кузова

Сварочные работы обычно проводят со всеми частями кузова автомобиля, кроме передней, потому что на нее ложатся наименьшие нагрузки. Также не варят крылья и капот. Если же это не так, то в данном случае переваривают места крепления передних лап к поперечной балке. Чаще всего сварке подвергают:

- швы поддона;

- стойки;

- заднюю часть кузова автомобиля.

И наконец, при помощи сварки ликвидируют повреждения, вызванные коррозией.

Для днища важна герметичность, поэтому его сваривают с обеих сторон, аккуратно соблюдая температурный режим

Здесь важно не допустить температурной деформации листового металла и сохранить гомогенность швов.. Заплаты для днища обычно вырезают из листовой стали толщиной 1,5-2 мм

Это оптимальное значение, так как более толстый или тонкий металл создает проблемы при сваривании.

Заплаты для днища обычно вырезают из листовой стали толщиной 1,5-2 мм. Это оптимальное значение, так как более толстый или тонкий металл создает проблемы при сваривании.

Производить резку полуавтоматом можно, но при соблюдении оптимальных режимов, так как в противном случае (например, при перегревании) у металла могут измениться физические характеристики. Чем габаритнее свариваемые детали, тем сложнее с ними работать.

Поэтому ремонтировать, к примеру, днище кузова лучше, если у вас есть помощник. После окончания сварки следует обточить края сваренного элемента, прогрунтовать их и загерметизировать эпоксидкой. На швы также нужно нанести грунтовку.

Осуществляя сварочные работы, придерживайтесь изложенных ниже правил:

Если на заводе (то есть в оригинале) сварка кузова легкового автомобиля производилась точечно, то и переварку нужно осуществлять таким же методом. Точки при этом должны отстоять друг от друга не менее чем на 30 мм, иначе возможны термические коробления формы детали.

Перед тем как начинать точечную сварку, испытайте образец листового металла, из которого выполнена деталь, на расслоение

Важно при этом использовать то же самое оборудование, с помощью которого вы собираетесь проводить сварочные работы. Альтернативой точечной сварке является пробочный шов.

Если выбор сделан в пользу точечной сварки, то длина электродов не должна быть больше 300 мм.

Точечная сварка деталей кузова автомобиля всегда должна быть двусторонней.

Недопустимыми при кузовных работах являются сварка методом твердого припоя, а также газовая

Исключениями здесь являются случаи, когда такие виды сварки осуществлялись в оригинале (при производстве кузова автомобиля).

Для обеспечения прочности соединения при сваривании трех и более металлических листов нужно применять пробочную сварку в инертном газе.

Пробочная сварка деталей кузова автомобиля в инертном газе обычно применяется в тех случаях, когда в связи с затруднениями доступа к месту соединения невозможно задействовать точечный метод. Если же при переварке происходит замена шва (с заводского точечного на пробочный), то нужно сначала высверлить 8-миллиметровые отверстия (иногда их называют отверстиями разметки) и только потом выполнять сварочные работы в инертном газе. Количество высверленных точек должно точно соответствовать количеству точек заводского шва.

Делая пробочный шов, недопустимо оставлять новые высверленные отверстия незаполненными.

Углекислотный полуавтомат прекрасно справляется не только с кузовным ремонтом. С его помощью можно чинить и глушитель, и даже двигатель авто. Правда, для сварочных работ на двигателе нужно использовать аргон, так как большинство деталей силового агрегата выполнены из чугуна, нержавейки, алюминиевого сплава и обычной углеродистой стали. Глушитель же ремонтируется путем наложения заплат.

Ходовая часть

Комплекс механизмов и деталей, служащих для перемещения автомобиля и погашения, возникающих при этом вибраций и колебаний, называется ходовой частью. К ходовой части относятся:

рама, к которой крепятся все остальные элементы ходовой части (в безрамных машинах для их крепления используются элементы кузова автомобиля);

Ходовая часть – это комплекс устройств, при взаимодействии которых осуществляется перемещение автомобиля по дороге

- колёса, состоящие из дисков и шин;

- передняя и задняя подвеска, которая служит для гашения колебаний, возникающих во время движения, и бывает рессорная, пневматическая, пружинная или торсионная, в зависимости от применяемых демпфирующих элементов;

- балок мостов, служащих для установки полуосей и дифференциалов, они имеются только в авто с зависимой подвеской.

![Виды аэродинамических элементов кузова [как работают]](http://ksk-vityaz.ru/wp-content/uploads/3/c/a/3caee145978850da74f004cde5d0e74f.jpeg)