Виды и особенности контрольных грузов для кранов

В правилах эксплуатации подъемного оборудования одним из основных требований является проведение периодических испытаний. Наличие документа, свидетельствующего об их прохождении, является обязательным условием для получения разрешения на использование крана, лифта, подъемника. В проведении проверок применяются специальные контрольные грузы.

Типы испытательных грузов для подъемного оборудования

Контрольный груз должен соответствовать техническим характеристикам оборудования. В зависимости от вида испытаний выбирается конструкция, масса которой превышает предусмотренный максимальный вес на 10 или 25 процентов.

Специализированные компании предлагают готовые контрольные грузы, изготавливают их на заказ для конкретного оборудования. На испытательные грузы для кранов цена зависит от нескольких факторов:

- материала;

- веса;

- конструкции.

Стандартные грузы изготавливаются из следующих материалов: железобетона или стали. Эти материалы обладают большим весом, что позволяет придать нужную массу при минимальном объеме. В испытаниях мощного оборудования чаще всего используются наборные конструкции, включающие несколько элементов.

В последнее время все большей популярностью пользуются емкости из поливинилхлорида. Придать им требуемый вес позволяет заполнение водой. Перевозка порожней емкости не вызывает сложностей, не требует больших затрат.

Выбор контрольного груза

Соответствие контрольного груза техническим характеристикам подъемного оборудования является основным требованием. Тип конструкции может быть совершенно любым. При ее выборе необходимо учитывать:

- вид испытаний;

- специфику условий;

- собственные возможности.

Все контрольные грузы оснащаются приспособлениями для крепления на крюках, сложностей во время испытаний не возникает. Главные проблемы обычно создает транспортировка. Если нет возможности заказать мощный специальный транспорт для перевозки стальных, железобетонных конструкций, стоит отдать предпочтение пластиковым водоналивным емкостям. Даже варианты, предназначенные для веса в 160 тонн и более, перевозятся стандартной фурой.

Небольшим компаниям, в арсенале которых имеется одна-две единицы подъемных устройств, нецелесообразно приобретать дорогостоящие испытательные грузы, аренда конструкции является оптимальным решением.

В каких случаях необходимы испытания?

Основные цели, для достижения которых проводятся статические испытания:

- На этапе возведения объектов: определение несущей способности конкретных свай.

- В процессе изысканий: поиск самого рационального решения, касающегося непосредственно конструкции свай, определения мест их размещения, а также оптимального количества.

Требования ГОСТ 5686-2012 определяют минимальное количество свай для испытаний. Существуют такие требования:

- до 0.5 %, но не менее двух для испытаний вдавливающей нагрузкой, за исключением некоторых случаев, обоснованных в нормативном документе;

- не менее 2 % от общего количества, но не менее трех при использовании горизонтальной или выдергивающей нагрузки.

Когда минимальное количество испытаний уже произведено, получается величина, определяющая частное минимальное предельное сопротивление. Если в двух испытаниях получены разные величины, рассматривается минимальная из них или средняя.

Чтобы увеличить несущую способность, понадобится выполнить больше испытаний и обработать полученную статистику. В результате должна быть определена величина коэффициента надежности по грунту. Такой подход дает возможность сделать геотехнические проекты более эффективными экономически.

Как мы работаем

Испытания свай проходят в несколько этапов. Мы работаем следующим образом:

- получаем заказ на услугу, уточняем особенности проекта, подготавливаем коммерческое предложение за один день;

- составляем программу статических испытаний, выбираем оптимальный способ, согласуем детали;

- приезжаем на объект, привозим все необходимое оборудование, проводим испытания;

- формируем полный технический отчет по проделанной работе, консультируем, даем рекомендации;

- выдаем заключение о несущей способности, которое можно использовать при согласовании проекта в государственных структурах.

Машины и оборудование«Испытания приспособлений для грузоподъёмных операций»

Современная промышленность выпускает множество машин, устройств и приспособлений, упрощающих грузоподъёмные операции.

В их число входят:

- монтажные краны разных типов — башенные, козловые, автомобильные, железнодорожные и другие;

- краны-манипуляторы;

- краны-трубоукладчики;

- погрузчики;

- грузозахватные и грузоподъёмные механизмы — траверсы, порталы, грейферы, стрелы, троллейные подвески и прочие;

- тали, домкраты, лебёдки;

- некоторые другие устройства для грузоподъёмных операций.

Перед вводом в эксплуатацию приспособления для подъёма грузов должны пройти испытания по методикам и нормативам, предусмотренным руководящим документом РД 36-62-00. Эксперты проводят всестороннее тестирование — проверяют материалы, из которых выпускаются изделия, изучают технологические процессы производства, испытывают готовые устройства и приспособления.

Материалы

На поверхностях чугунных отливок не должно быть пригара, формовочной земли и других загрязнений, а в их толще — пор и других дефектов, снижающих прочность. Это же требование действует в отношении стального и цветного литья.

Свойства стального проката, применяемого для изготовления грузоподъёмных устройств, должны допускать эксплуатацию последних при температуре до -40 ºС. На поверхностях не должно быть расслоений, трещин и иных дефектов, снижающих прочность.

Штамповки и поковки должны быть тщательно очищены от заусенцев и окалины. На них не должно быть рыхлостей, забоев, трещин и других дефектов.

Технологические процессы

Резку заготовок следует выполнять зубчатыми пилами, полуавтоматами и автоматами, специальными ножницами и другими приспособлениями, обеспечивающими высокое качество резов. При обработке заготовок на них не должны появляться заусенцы, размеры которых превышают 1 мм.

При обработке труб путём приложения давления на них не должно появляться разрывов и трещин. Концы деталей, выпускаемых из труб, должны обрабатываться методами газоплазменной резки, фрезерования, пиления с помощью дисковых пил, штамповки.

При изготовлении металлических деталей должна приниматься во внимание усадка, которая возникает при создании сварных швов. Для обеспечения высокой точности сборки деталей их сварка должна производиться с применением сборочных кондукторов и других подобных приспособлений

Детали должны подаваться на сварку чистыми и сухими

Для обеспечения высокой точности сборки деталей их сварка должна производиться с применением сборочных кондукторов и других подобных приспособлений. Детали должны подаваться на сварку чистыми и сухими.

Сварочные работы должны выполняться сварщиками, которые прошли аттестацию в соответствии с действующими правилами.

Готовые изделия

- При испытаниях редукторов проверяют отклонения и перекосы их осей и плоскостей, убеждаются, что фактические значения лежат в допустимых диапазонах.

- Контролируют биение наружных поверхностей барабанов относительно оси ступицы, убеждаются, что его значение не превышает половины допуска на внешний диаметр барабана.

- Измеряют прогибы валов в неподвижном положении, проверяют их соответствие нормативам. Исследуют детали зубчатых передач. Проверяют точность их изготовления, шероховатость, смещение дисков.

- Тестируют фрикционы и тормоза. Проверяют выгибание лент, прилегание тормозных обкладок и состояние трущихся поверхностей, измеряют радиальное биение рабочих поверхностей шкивов относительно валов.

- По определённым методикам проверяют пневматические и гидравлические системы, пружины, крюки, канаты, манжеты, другие детали и узлы грузоподъёмных механизмов.

Протокол испытаний для декларирования приспособлений

Приспособления для грузоподъёмных операций подлежат обязательному подтверждению соответствия в рамках обязательного декларирования или сертификации по желанию заявителя, по эквивалентным схемам декларирования. Протокол испытаний отражает параметры приспособлений и может быть доказательным материалом соответствия продукции требованиям ТР ТС 010/2011. Декларация регистрируется заявителем самостоятельно в электронном виде. Для этого заявителю необходимо сформировать комплект документов в соответствии с выбранной схемой декларирования и хранить его в течении указанного в регламенте срока. По деланию, заявитель может воспользоваться услугами консалтинговой компании, которая поможет зарегистрировать декларацию правильно в соответствии с действующим законодательством, чтобы избежать административной ответственности.

- Испытания оборудования для газопламенной обработки металлов

- Испытания землеройных машин

- Испытания воздухоохладителей

Все Статьи

Контрольные груза

Согласно действующим правилам Ростехнадзора, в РФ обязательно проведение испытаний грузоподъемного оборудования, а также отдельных конструкций, в рамках его освидетельствования, настройки и проверки механизмов после ремонта. Данные испытания должны проводиться регулярно: частичные – ежегодно; полные – раз в три года; внеплановые – после ремонта ПТУ, замены деталей и перемещения.

Контрольные груза

илииспытательные груза производства Инжиниринговой («ИНЖКОНТЕХ») — это специальная наборная конструкция, состоящая из нескольких металлических плит, аттестованных на специальных весах.

Главная особенность такой конструкции контрольных (испытательных) грузов – универсализм, позволяющий комплектовать груза весом от нескольких килограмм до 1000 тонн, и использовать их для проверки различных грузоподъемных механизмов.

Контроль-испытательные груза для всех типов ПТУ

В зависимости от типа грузоподъемного оборудования или испытываемой конструкции можно выделить:

- контрольные груза для козловых, мостовых и консольных кранов

- испытательные груза для лифтов и подъемников

- контрольные груза для тельферов, талей, лебедок и кран-балок

- испытательные груза для стеллажей, лестниц и отдельных металлоконструкций

Объект применения контрольно-испытательных грузов является например, быстровозводимый склад с ПТУ.

Проектирование контрольных грузов

Проектирование ведется с учетом технического задания Клиента и соблюдение установленных государством норм и правил. На стадии проекта закладывается возможность проверки контрольным грузом грузоподъемных механизмов с различными типами крюка, за счет комплектования стропами и захватами специальной конструкции.

Изготовление контрольных и испытательных грузов

Производится на собственных мощностях с применением современного оборудования и технологий металлообработки. Контрольный груз определенного веса представляет собой набор из нескольких «плит» точно определенного веса и груза-основания — штатива, а также соединительных элементов. По желанию Клиента наборный груз может состоять из «плит» различного веса.

Особенностью контрольных грузов, как отдельного типа специальных металлоконструкций, является их обязательная аттестация (с занесением результатов в паспорт изделия) и четкая маркировка. Применение контрольных и испытательных грузов нашего производства, оправдано на многих предприятиях, использующих в своем производственном и технологическом процессах большое количество грузоподъемных механизмов и ответственных конструкций.

Более подробно о ценах на контрольные и испытательные груза, условиях заказа данной продукции, Вы сможете узнать у специалистов отдела продаж по телефону +7 (495) 762–72–95, либо отправив запрос на

Техническое обслуживание и ремонт

Техническое обслуживание лебедки заключается в своевременном выполнении определенного комплекса работ по уходу за механизмами с целью предупреждения неисправностей и поддержания лебедки в постоянной готовности к работе..

Для лебедки необходимы следующие виды технического обслуживания:

- ежесменное техническое обслуживание (ЕО) -через каждые 8 часов работы;

- еженедельное техническое обслуживание (ТО-1) — через каждые 40 часов работы;

- техническое обслуживание №2 (ТО-2) через каждые 375 часов работы;

- техническое обслуживание №3 (ТО-3)- через каждые 750 часов работы.

- средний ремонт (СР ) — через каждые 1500 часов работы.

Ежесменное техническое обслуживание проводится при приеме смены машинистом управляющим лебедкой. При ежесменном техническом обслуживании (ЕО) необходимо проверить наличие масла в масленке, редукторе, пневмодвигателе в соответствии с требованиями таблицы смазки.

Особое внимание должно быть уделено проверке надежности закрепления рукавов подводящих воздух к лебедке и элементам пневмосистемы, а также надежное крепление всех составных частей и механизмов. Еженедельное техническое обслуживание проводится ремонтным персоналом один раз в неделю в ремонтные дни

Еженедельное техническое обслуживание проводится ремонтным персоналом один раз в неделю в ремонтные дни.

При еженедельном техническом обслуживании (ТО-1) производятся все работы по ежесменному техническому обслуживанию (ЕО) и дополнительная смазка подшипниковых узлов.

Техническое обслуживание (ТО-2) производится ремонтным персоналом один раз в квартал в ремонтные дни.

При техническом обслуживании ТО-2 проводятся все работы по ТО-1 и

дополнительно:

- перед заливкой масла производится удаление грязи с пробок заливных горловин и крышек;

- проводится замена жидких смазок и масел сразу после прекращения работы лебедки пока механизмы прогреты.

Техническое обслуживание №3 (ТО-3) проводится ремонтным персоналом один раз в полугодие в ремонтные дни.

При техническом обслуживании №3 (ТО-3) проводятся все работы по ТО-1 и ТО-2 и дополнительно оценка состояния всех деталей и механизмов лебедки с целью восстановления и гарантированного обеспечения работоспособности в течение установленного нормативами количества часов работы. При этом производится замена отдельных деталей и сборочных единиц с необходимой для этого разборкой, сборкой и регулировкой составных частей лебедки.

Средний ремонт (СР) проводится ремонтным персоналом один через 1500 часов работы согласно графика ремонтов, разработанных потребителем. При среднем ремонте (СР) производится полная разборка лебедки, замена деталей вышедших из строя деталей и узлов, притирка крана пульта управления, замена тормозных лент, манжет, полная замена смазки, регулировка тормозов с целью полного восстановления работоспособности и гарантированного обеспечения работоспособности в течение установленного нормативами количества часов работы.

Техническое обслуживание и ремонт лебедки производится только после полной разгрузки транспортируемого материала или оборудования и отключения сжатого воздуха.

Вывод лебедок в ремонт должен производится лицом, ответственным за безопасную эксплуатацию лебедок и производственный контроль, в случае обнаружения неисправностей, не совместимых с безопасной эксплуатацией лебедки.При ремонте руководствоваться настоящим руководством по эксплуатации и инструкциями для ремонтного состава.

Разрешение на пуск лебедки в работу после ремонта выдается лицом, ответственным за безопасную эксплуатацию лебедок и производственный контроль, при получении положительных результатов контроля выполнения требований безопасности.Средний ремонт (СР) проводится ремонтным персоналом один через 1500 часов работы согласно графику ремонтов, разработанных потребителем.

Укладка каната.

Канат должен навиваться на барабан плотно укладываемыми витками и рядами. После навивки полного первого ряда укладывают второй, третий и последующие ряды. Последний ряд каната должен быть ниже реборд барабана не менее чем на два диаметра каната; этим условием ограничивается канатоемкость лебедки. При опускании груза на землю на барабане должно оставаться не менее 1,5 витка каната; это необходимо для разгрузки крепления конца каната. Неправильная навивка может привести к защемлению каната на барабане, заключающемуся в том, что канат одного из верхних рядов под нагрузкой врезается в нижележащие и заклинивается между ними, причем заклинивание может быть настолько сильный, что приходится рубить канат. Рис. 3-11. Расположение отводного блока по отношению к барабану лебедки.

Кроме того, при неправильной навивке расчетная длина каната не помещается на барабане, и при подъеме грузов на большую высоту канат может соскочить с барабана и вызвать аварию, а при опускании груза из-за неравномерной укладки каната возможны недопустимые толчки в грузовом полиспасте. Правильная укладка каната на гладком барабане (без ручьев) достигается при расположении отводного блока (рис. 3-11) на расстоянии от лебедки, равном (3-1) где а — длина барабана, м.

(3-1) где а — длина барабана, м.

Это расстояние между отводным блоком и лебедкой достаточно для получения равномерной навивки каната на барабан при имеющемся небольшом отклонении каната от направления, перпендикулярного к оси барабана. Длина барабана монтажных лебедок равна приблизительно 0,8 м. Следовательно, для правильной укладки каната отводной блок необходимо располагать по отношению к лебедке на расстоянии не менее 20-0,8=16 м.

нового колеса и шарниры тормозов смазывают машинным маслом любой марки 1 раз в 3 дня. Основные неисправности электрических лебедок. Основные неисправности, требующие немедленной остановки электрической лебедки, сводятся к следующему:

а) при включении не поворачивается контроллер; б) сильный нагрев электродвигателя, катушек электромагнита или накал сопротивлений, продолжающийся после остановки механизма для охлаждения;

в) нагрев подшипников электродвигателя; г) сильное искрение щеток электродвигателя или контроллера;

д) удары током при касании к контроллеру, раме лебедки и т. п. е) появление дыма, запаха перегретой изоляции, обнаружение лопнувших элементов сопротивления, перекос токоприемников и расплавление подшипников.

При обнаружении какой-либо неисправности электролебедки монтажники должны прекратить работу и заявить об этом мастеру или прорабу.

- Назад

- Вперед

Требования к эксплуатации

Электрооборудование тали перед эксплуатацией заземляется. При эксплуатации с пола необходимо обязательно заземлить или изолировать кнопочный аппарат тали. Техника безопасности предписывает заземление, чтобы оператор мог избежать удара током. Регулярно оборудование нужно тестировать. При тестировании не применяется нагрузка больше той, на которую рассчитано устройство. Во время проверки могут быть выявлены скрытые неисправности системы.

При проверке нужно обращаться внимание не только на грузоподъемный, но и на тормозной механизм. Тали ручные могут иметь такие же поломки в этом механизме, как и электрические системы

Однако в электрическом оборудовании проблемы труднее выявить. Именно поэтому к тормозным системам электрических механизмов предъявляются повышенные требования. Их осматривают более тщательно, чтобы найти возможные поломки и дефекты.

Правила техники безопасности предписывают проверять сопротивление изоляции электрооборудования тали после капитального ремонта и перед пуском. Также этот параметр нужно проверять периодически. Если показатель сопротивления ниже 0,5 МОм, таль надо подсушить.

Стадии работ

ГОСТ регламентирует обязательно выполнять статические испытания, а также динамические испытания свай на следующих стадиях:

- на этапе изысканий и выполнения проектных мероприятий с целью определения сечения, размеров, а также оценки, предусмотренной проектом несущей способности. Основываясь на результатах проведенных измерений, специалисты делают заключение о правильном расчёте параметров, а при несоответствии – выполняют повторный расчет;

- в ходе погружения и извлечения свай, что позволяет сопоставить с проектными данными реальную способность воспринимать усилия.

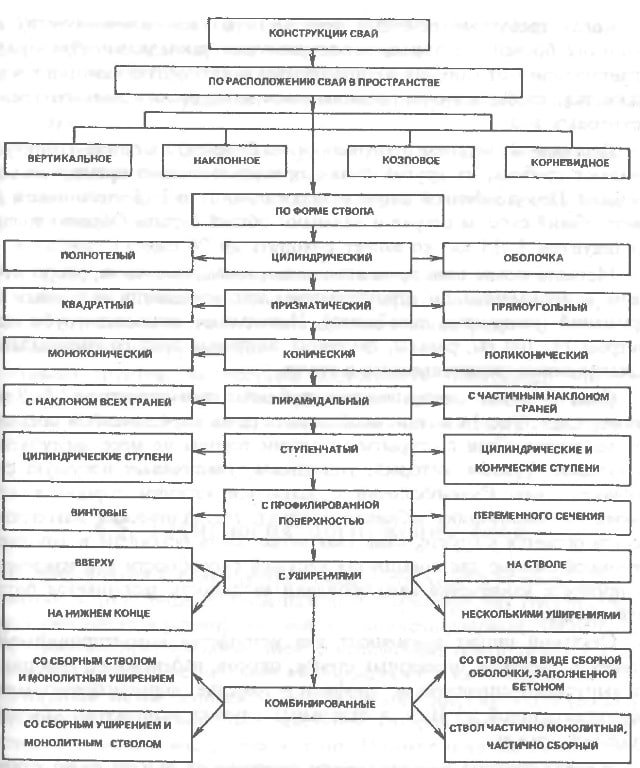

Таблица типов конструкций свай

Полученным в результате статического контроля измерениям характерна повышенная точность. Они более достоверны, чем данные, полученные при динамическом методе.

Какую поставить лебёдку на ниву, ниву шевроле?

- T-MAX ATW-6000 : облегченный вариант оффроад лебедки, идеальное сочетание цена – качество. Вес оборудования всего 16 кг, так что перегруза передка не будет. Инсталлируется стационарно – на корпус переднего бампера. Мощность мотора 2.0 л /с, запас троса 18 метров, скорость наматывания 13 м/ мин;

- T-MAX 6500: хорошее решение для Нивы 2121. Установка классическая, масса с металлическим тросом 29 кг, мощность мотора 5.6 л/с., скорость 12 м/ мин;

- СТОКРАТ SD 8.0 SSW: модификация для настоящего бездорожья. Монтаж стационарно на бампер, заявленная тяга 3700 кг, мощность 5.6 л/с, длина стального троса 25 метров, скорость наматывания 11 м/ мин;

- Спрут 6000 «Нива»: для Нива и Шевроле Нива. Инсталляция аналогично предыдущим модификациям, масса 26 кг, мощность 1.7 л /сил, тяга 2800 кг, скорость наматывания 5.3 м/мин.

Чтобы окончательно определить тип лебедки для Нивы, выберите модификацию: стационарная или мобильная (переносная). Очевидно, что портативные не такие уж сильные, как стационарные, но также востребованы наряду с другими модификациями.

Правила безопасности

Соут: что это такое и как его провести

Нарушение целостности, появление ржавчины на основных и второстепенных элементах – причина запрета использования оборудования. При аварийном состоянии требуются срочные техосмотр и ремонт. Если восстановить работоспособность элемента невозможно по причине сильного износа деталей и серьёзных повреждений, выполняется его полная замена.

Эксплуатация оборудования запрещена, если поверхность конструкции покрыта глубокими трещинами, а степень коррозии превышает 7%. Также использование крана невозможно при износе амортизаторов тупиковых упоров, повреждении втулок. Оборудование нельзя запускать, если болтовые соединения расшатаны, ослаблены, частично отсутствуют.

Перевозка осуществляется транспортом всех типов: авто, железнодорожным и авиа. При выполнении погрузочно-разгрузочных работ запрещается сбрасывание предметов. Условия хранения прописаны в ГОСТе 15150. На складах тупиковые упоры укладываются на подкладки, которые должны полностью исключить соприкосновение металлических конструкций с грунтом. Неокрашенные элементы обязательно подвергаются консервации, которая длится не меньше 1 года.

Техническое освидетельствование

Все мостовые краны непременно необходимо подвергать так называемому техническому освидетельствованию.

Для чего оно требуется? Техническое обследование помогает установить, что:

- Конкретный кран в полностью безопасном и рабочем состоянии.

- Кран полностью соответствует официальным Правилам безопасности.

Краны требуется непременно подвергать систематическому техническому обследованию. Оно бывает:

- Полным (должно проводится не менее одного раза в три года).

- Частичным (должно проводится не меньше раза в один год).

Итоги обследования записывают в официальный паспорт мостового крана. Это делает специалист, который ответственен за контроль при использовании подъемного устройства, выполнявший непосредственно само обследование, с обязательным указанием даты следующей официальной проверки.

В настоящее время для грузоподъемных кранов выполняют как динамические, так и статические испытания.

Время проведения испытаний

ГОСТ также устанавливает количество времени, которое требуется на простой свай. Количество времени зависит от типа почвы, в который устанавливается объект.

- 1 день простоя потребуется в случае, если объект монтируется в плотный грунт, который насыщен песком или же глиной, а также для крупнообломочной почвы;

- 3 дня отводится на простой сваи в полностью песчаной основе;

- 6 дней простоя потребуется при монтаже сваи в разнородную почву или глину;

- наибольшее количество времени, то есть 10 дней, придется затратить, если свая будет устанавливаться в полностью песчаную и влажную основу.

Однако справедливо будет отметить, что в настоящее время наиболее оптимальным сроком простоя считается 6 дней. Так как именно разнородная почва преобладает на всей территории Российской Федерации

Также важно отметить, что нагрузку на сваю по ГОСТу необходимо осуществлять ступенями. Переходить к следующей ступени нагрузки можно только тогда, когда данный этап прошел 100-процентную стабилизацию

Стадии для испытания

ГОСТ статического испытания свай регламентирует проверку объектов на некоторых стадиях.

Первая стадия, на которой необходимо проводить статическую или динамическую проверку — это этап изысканий, а также выполнение проектных работ. Необходимо выяснить размер, сечение, а также определить несущую способность сваи и сравнить ее с требуемой по проекту для конкретного строительного объекта. После проведения испытаний на данном этапе специалисты дают заключение о том, что все расчеты соответствуют, либо же проводят их заново, если что-либо не совпадает.

Вторая стадия, на которой осуществляются статические испытания свай — это погружение и извлечение объекта. Данные действия позволяют сравнить реальную способность сваи выдерживать нагрузку с ее проектными данными.

Также важно отметить, что данные, полученные при статических испытаниях сваи, более точны, чем данные, полученные от динамических испытаний

Виды и особенности контрольных грузов для кранов

В правилах эксплуатации подъемного оборудования одним из основных требований является проведение периодических испытаний. Наличие документа, свидетельствующего об их прохождении, является обязательным условием для получения разрешения на использование крана, лифта, подъемника. В проведении проверок применяются специальные контрольные грузы.

Типы испытательных грузов для подъемного оборудования

Контрольный груз должен соответствовать техническим характеристикам оборудования. В зависимости от вида испытаний выбирается конструкция, масса которой превышает предусмотренный максимальный вес на 10 или 25 процентов.

Специализированные компании предлагают готовые контрольные грузы, изготавливают их на заказ для конкретного оборудования. На испытательные грузы для кранов цена зависит от нескольких факторов:

- материала;

- веса;

- конструкции.

Стандартные грузы изготавливаются из следующих материалов: железобетона или стали. Эти материалы обладают большим весом, что позволяет придать нужную массу при минимальном объеме. В испытаниях мощного оборудования чаще всего используются наборные конструкции, включающие несколько элементов.

В последнее время все большей популярностью пользуются емкости из поливинилхлорида. Придать им требуемый вес позволяет заполнение водой. Перевозка порожней емкости не вызывает сложностей, не требует больших затрат.

Выбор контрольного груза

Соответствие контрольного груза техническим характеристикам подъемного оборудования является основным требованием. Тип конструкции может быть совершенно любым. При ее выборе необходимо учитывать:

- вид испытаний;

- специфику условий;

- собственные возможности.

Все контрольные грузы оснащаются приспособлениями для крепления на крюках, сложностей во время испытаний не возникает. Главные проблемы обычно создает транспортировка. Если нет возможности заказать мощный специальный транспорт для перевозки стальных, железобетонных конструкций, стоит отдать предпочтение пластиковым водоналивным емкостям. Даже варианты, предназначенные для веса в 160 тонн и более, перевозятся стандартной фурой.

Небольшим компаниям, в арсенале которых имеется одна-две единицы подъемных устройств, нецелесообразно приобретать дорогостоящие испытательные грузы, аренда конструкции является оптимальным решением.