Статическое испытание — грузоподъемная машина

Статическое испытание грузоподъемной машины производится нагрузкой на 25 %, превышающей ее грузоподъемность, и имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой устойчивости.

Статическое испытание грузоподъемной машины проводят нагрузкой на 25 % превышающей ее номинальную грузоподъемность.

Статическое испытание грузоподъемной машины производится для проверки ее прочности, а у стреловых кранов — также для проверки грузовой устойчивости. Испытание производится нагрузкой, на 25 % превышающей ее расчетную грузоподъемность при первичном освидетельствовании и на 10 % при периодическом испытании. Динамическое испытание производится грузом, на 10 % превышающим максимальную расчетную грузоподъемность машины. Оно производится для проверки действия механизмов и тормозов. Операция по подъему и опусканию груза при динамическом испытании производится дважды.

| Схема статического испытания мостового крана. |

Статическое испытание грузоподъемной машины имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой устойчивости.

| Нормы и сроки периодических испытаний грузоподъемных машин. |

Статическое испытание грузоподъемной машины имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой устойчивости. Динамическое испытание имеет целью проверку действия механизмов грузоподъемной магчшы и их тормозов.

| Нормы и сроки периодических испытаний грузоподъемных машин. |

Статическое испытание грузоподъемной машины имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой устойчивости.

Статическое испытание грузоподъемных машин имеет целью проверку их прочности в целом и прочности отдельных элементов. У стреловых и башенных кранов при статическом испытании проверяется также грузовая устойчивость.

Статическое испытание грузоподъемной машины производят нагрузкой, превышающей на 25 % ее наибольшую грузоподъемность. Новые стреловые краны, имеющие механизм для изменения вылета стрелы, испытывают дважды: при наименьшем и наибольшем вылетах стрелы. Каждое испытание производят в течение 10 мин.

Статическое испытание грузоподъемной машины производится нагрузкой, на 25 % превышающей ее грузоподъемность, и имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой устойчивости.

Статическое испытание грузоподъемной машины имеет целью лроверку ее прочности, и прочности отдельных элементов, а у стреловых кранов также проверку грузовой устойчивости и лроизводится нагрузкой на 25 % превышающей номинальную грузоподъемность. Крюк с грузом поднимают на высоту 200 — 300 мм и в таком положении выдерживают в течение 10 мин. Затем груз опускают и устанавливают отсутствие остаточных деформаций, что свидетельствует о нормальной работе металлических конструкций крана. При наличии остаточных деформаций кран к работе не допускается до выяснения причин деформации и возможности дальнейшей его работы. Испытание стреловых кранов проводят при максимальном и минимальном вылете стрелы.

Статическое испытание грузоподъемной машины производится нагрузкой на 25 %, превышающей ее грузоподъемность и имеет целью проверку ее прочности и прочности отдельных ее элементов, а стреловых кранов — также грузовой УСТОЙЧИВОСТИ.

Статическое испытание грузоподъемной машины имеет целью проверку ее прочности и прочности отдельных элементов, а у стреловых кранов также проверку грузовой устойчивости и производится нагрузкой на 25 % превышающей номинальную грузоподъемность. Крюк с грузом поднимают на высоту 200 — 300 мм и в таком положении выдерживают в течение 10 мин. Затем груз опускают и устанавливают отсутствие остаточных деформаций, что свидетельствует о нормальной работе металлических конструкций крана. При наличии остаточных деформаций кран к работе не допускается до выяснения причин деформации и возможности дальнейшей его работы. Испытание стреловых кранов проводят при максимальном и минимальном вылете стрелы.

Испытание электроинструмента

Мегаомметр для поверки электроинструмента

Методика обследования включает определение поверки и проверки. На каждом этапе принят определенный алгоритм действий, который должен четко выполняться.

Поверка обозначает испытания в электролаборатории:

- Определяют наличие ветки заземления с применением омметра. При этом одна клемма прибора присоединена к вилке, другая стыкуется с заземляющим кабелем. Измеряют показания омметра.

- Проверяют качество и невредимость изоляции. Для этого также используют измерительный прибор мегаомметр. Его показания не должны быть более 500 В напряжения для агрегатов, функциональное напряжение которых 220 В. Прибор показывает также сопротивление изоляции при нажатой клавише инструмента. Если показатель больше 500 кОм, электроинструмент получает разрешение к работе, если менее, эксплуатация запрещена.

- Проводят испытание работы на холостом ходу.

Проверка состоит из осмотра дрели, болгарки, других видов. В процессе исследуют:

Цельность корпуса. Выявляют трещины, сколы, проверяют места стыков. Детали оболочки не должны отходить, шататься, быть повернутыми в плоскости. На коробке не допускаются потеки смазки.

Повреждения питающего шнура. Не должно быть пересохших участков, перетираний, следов обгорания. Место стыкования кабеля к корпусу оформляется защитной трубкой. Длина этого элемента — в 5 раз больше толщины провода.

Состояние вилки

Обращают внимание на контактные выступы для включения в сеть. Выявляют следы плавления, копоти на приспособлении.

Возможные неисправности

При выявлении малейших поломок пользоваться оборудованием запрещено. Тем не менее, в работе нередко возникают трудности:

- Установка не складывается или не раскладывается. Причина поломки – заедание каната на стыке блоков. Чтобы решить проблему, необходимо достать канат и правильно уложить его в обойму, а также настроить расстояние между обоймой и блоком.

- Перекос и сопротивление при складывании и раскладывании ВЛ. Возникает из-за несоблюдения расстояния между упорами передних стоек или задними упорами и стойкой. В этом случае необходимо отрегулировать зазоры.

- Не работает фиксатор. Причина – поломка стопора. В этом случае меняют крюки и пружины.

4.5. Динамические испытания грузоподъемной машины

4.5.1.

Динамические испытания проводят в целях проверки действия механизмов

грузоподъемной машины при установке на выносных опорах или без них и при

движении ее с грузом.

4.5.2.

Динамические испытания грузоподъемной машины проводят с грузом, превышающим

паспортную грузоподъемность на 10 %, на одной или нескольких расчетных грузовых

характеристиках и скоростях перемещений.

4.5.3.

При динамических испытаниях грузоподъемной машины проводят:

подъем

и опускание груза;

вращение

поворотной части грузоподъемной машины в обоих направлениях при различных

угловых скоростях перемещения;

подъем

и опускание стрелы с грузом, соответствующим максимальному вылету с 10 %-ной

перегрузкой;

работу

телескопа с грузом, соответствующим максимальному вылету с 10 %-ной

перегрузкой;

совмещение

операций на вылете, выбранном комиссией в соответствии с графиком

грузоподъемности;

передвижение

грузоподъемной машины (тележки) с грузом на крюке.

4.5.4.

Испытания проводят для каждого механизма и при совместной работе механизмов,

предусмотренной эксплуатационными документами. Испытания должны включать

повторный пуск и остановку при каждом движении во всем диапазоне данного

движения и продолжаться не менее 1 ч. Испытания должны включать пуск механизмов

из промежуточного положения с подвешенным испытательным грузом, при этом не

должно происходить возвратного движения.

4.5.5.

Грузоподъемную машину считают выдержавшей динамические испытания, если будет

установлено, что все элементы выполняют свои функции, а в результате

последующего внешнего осмотра (визуального контроля) не будет обнаружено

повреждений механизмов или элементов конструкций и ослабления болтовых

соединений.

4.5.6.

Результаты динамических испытаний грузоподъемной машины оформляют протоколом, в

котором указывают: вид установленного оборудования и грузозахватных органов

(крюк, грейфер, электромагнит); паспортную грузоподъемность; вылет;

испытательную нагрузку; опорный контур; вид работ (подъем, опускание, вращение,

передвижение, телескопирование, совмещение операций и др.). В протокол

испытаний заносят выводы и рекомендации комиссии по устранению замечаний,

выявленных при динамических испытаниях грузоподъемной машины.

8 Отчет о результатах испытаний

После проведения испытаний согласно 6.1 составляют отчет, который должен включать в себя все результаты и заключения по результатам

испытаний.

В отчете по результатам испытаний должен быть однозначно

идентифицирован испытанный кран, а также указаны дата и место проведения

испытаний и фамилия лица, ответственного за проведение испытаний. Отчет должен

включать в себя конкретную информацию, включая нагрузки, положения, варианты

конфигурации, процедуры и заключения по каждому испытанию и/или проверке.

Если проводят только визуальный контроль крана, допускается

составление отчета по сокращенной форме. Сокращенный отчет должен включать в

себя идентификационные данные крана, а также информацию о времени и месте

проведения испытаний с указанием фамилии ответственного лица и заключение по

результатам испытаний (проверок).

Результаты испытаний должны быть

занесены в паспорт крана согласно .

ПРОВЕРЯЕМ КОМПЛЕКТНОСТЬ ДОКУМЕНТОВ ПРИ ПОКУПКЕ

Как и любые другие механизмы, ГПМ неизбежно изнашиваются и выходят из строя. Это может привести к остановкам, повреждению оборудования, разрушениям конструкций, а иногда к травмам и даже гибели работников. Чтобы предотвратить материальный ущерб и несчастные случаи, необходимо правильно эксплуатировать технические устройства на всех этапах их жизненного цикла, начиная с момента приобретения.

Надзор за процессами проектирования, изготовления и монтажа подъемно-транспортного оборудования, грузоподъемных кранов осуществляет Росстандарт. Документы в области промышленной безопасности также ссылаются на документы стандартизации, в частности, технические регламенты.

На грузоподъемные краны и подъемно-транспортное оборудование распространяются требования Технического регламента «О безопасности машин и оборудования». В нем определены нормы проектирования, изготовления, составления проектной и эксплуатационной документации, приведен перечень стандартов, в результате применения которых на добровольной основе обеспечивается в том числе надлежащее качество продукции и требования к эксплуатации.

Предположим, что для установки в складском помещении мы решили приобрести мостовой кран грузоподъемностью до 5 т (рис. 1).

Какие документы нам нужны?

В ТР ТС 010/2011 приведен перечень стандартов, в результате применения которых на добровольной основе соблюдаются требования регламента. В этот перечень включен, в частности, ГОСТ 7890-93 «Краны мостовые однобалочные подвесные. Технические условия».

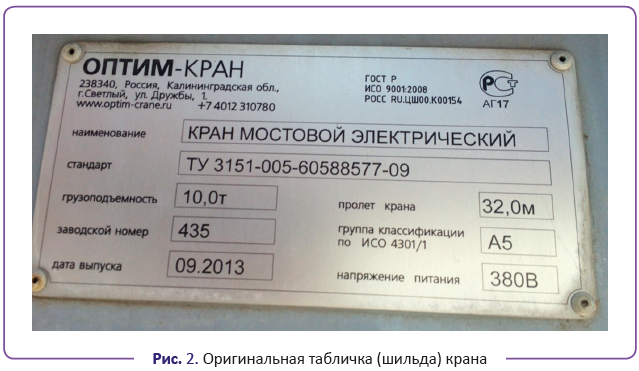

В соответствии с требованиями стандарта кран должен снабжаться паспортом, оформленным по ГОСТ 34022, и табличкой (в обиходе — шильдой, рис. 2) — по ГОСТ 12969, содержащей следующие данные:

- наименование (товарный знак) предприятия-изготовителя;

- наименование и (или) обозначение типа и индекса крана;

- год и месяц изготовления;

- заводской номер;

- максимальная грузоподъемность;

- обозначение стандарта или технических условий (при наличии).

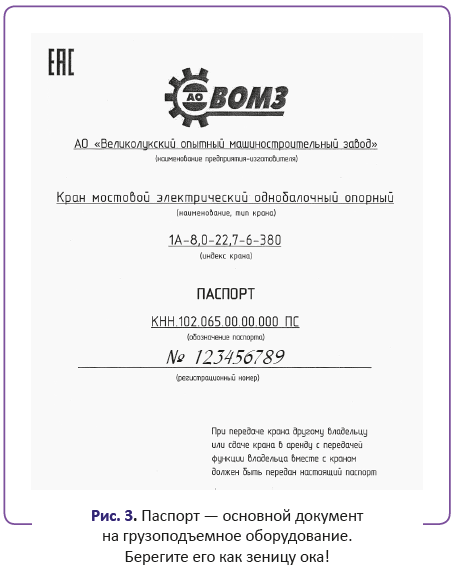

Паспорт — это основной документ на грузоподъемное оборудование, содержащий полную информацию о нем (рис. 3). Этот документ хранится в течение всего срока службы крана, а в случае продажи оборудования переходит вместе с ним к новому владельцу.

Паспорт должен содержать:

- идентификационные признаки, значения основных параметров и характеристик;

- сведения о сертификации, изготовителе, сроке службы, гарантийных обязательствах;

- сведения о приемке;

- другую информацию, необходимую для эксплуатации устройства.

Помимо паспорта согласно ГОСТ 34022-2016 у организации на каждый грузоподъемный кран, в том числе мостовой, должны быть следующие документы:

- комплектовочная ведомость;

- паспорт тали;

- руководство по монтажу и эксплуатации.

Руководство по эксплуатации должно содержать:

- наименование изготовителя и (или) его товарный знак;

- наименование и (или) обозначение устройства (тип, марка, модель (при наличии));

- заводской номер, месяц и год изготовления;

- сведения о конструкции, принципе действия, характеристиках (свойствах) устройства;

- указания по монтажу или сборке, наладке или регулировке, техническому обслуживанию и ремонту устройства;

- указания по использованию устройства и меры по обеспечению безопасности, которые необходимо соблюдать при эксплуатации устройства, включая ввод в эксплуатацию, применение по назначению, техническое обслуживание, периодическое диагностирование, испытания, условия транспортирования, упаковки, консервации и хранения, указания по ремонту;

- назначенные показатели (срок хранения, срок службы и (или) ресурс) в зависимости от конструктивных особенностей, а также указания владельцу оборудования о действиях по истечении срока службы и (или) выработки назначенного ресурса;

- перечень критических отказов, возможные ошибочные действия персонала, которые приводят к инциденту или аварии;

- действия персонала в случае инцидента, критического отказа или аварии;

- критерии предельных состояний;

- указания по выводу из эксплуатации и утилизации, а также меры для предотвращения использования устройства не по назначению после достижения назначенных ресурса или срока службы;

- сведения о квалификации обслуживающего персонала.

Если производитель использовал покупные комплектующие изделия для сборки крана, то руководства на них должны входить в руководство по эксплуатации или в комплект эксплуатационной документации.

Информация в руководстве по эксплуатации должна быть достаточной, чтобы разрабатывать программы обучения персонала, обслуживающего грузоподъемное устройство, а также планировать осмотры, обеспечивать техническое обслуживание и ремонт.

4.1. Общие положения

4.1.1.

Государственный инспектор должен принимать непосредственное (обязательное)

участие при проведении наиболее значимых видов испытаний грузоподъемных машин,

таких, как:

внешний

осмотр (визуальный контроль);

статические

и динамические испытания;

испытания

на устойчивость;

проверка

надежности работы устройств и приборов безопасности.

4.1.2.

Государственный инспектор вправе не участвовать при проведении других видов

испытаний (контроля), предусмотренных программой, таких, как:

определение

эксплуатационных параметров;

проверка

соответствия габаритных и линейных размеров проекту и паспорту грузоподъемной

машины;

определение

массы грузоподъемной машины;

проверка

условий работы крановщика (машиниста, оператора);

ходовые

испытания мобильных грузоподъемных машин;

проверка

точности установки ходовых колес кранов мостового типа;

контроль

состояния электрооборудования;

проверка

состояния крановых путей;

контроль

параметров шума, вибрации на рабочем месте крановщика (машиниста, оператора);

проверка

состояния подъемника башенного крана.

4.1.3.

Результаты проведенных проверок и испытаний грузоподъемной машины комиссией без

участия государственного инспектора оформляются отдельными протоколами за

подписью членов комиссии.

4.1.4.

Государственный инспектор рассматривает протоколы испытаний грузоподъемной

машины, проведенных без его участия, и при необходимости проводит контрольную

проверку отдельных данных или показателей испытаний.

Особенности испытаний выдвижной лестницы

Испытания пригодности к использованию лестницы с выдвижным механизмом также проводится в два этапа. Первый из них – проверка работоспособности собственно механической части, второй этап – проверка прочности.

Механизм выдвижения в нормальном состоянии работает с плавным ходом, без приложения излишних усилий. Отсутствие плавности хода указывает на неисправность или изношенность частей механизма. Для приведения частей лестницы в движение не надо прикладывать каких-либо усилий, для этого должно хватать собственной массы устройства. Фиксаторы должны крепиться на штатном месте и удерживать сегменты лестницы на всех уровнях, на которых это предусмотрено конструкцией. Зацеп крюков фиксирующего механизма с сегментом, находящимся выше по лестнице, проверяется на надежность и устойчивость.

Для проведения прочностных испытаний растянутая на полную длину лестница прислоняется к стене под наклоном примерно в 75° и опирается на устойчивое основание. Сначала к центру средней ступени каждого колена прикладывают нагрузку на уровне 1,0 ± 0,05 кН (100 ± 5 кгс), после этого к центру средней ступени второго колена на уровне 2,0 ± 0,1 кН (200 ± 10 кгс). Время испытаний составляет 2 минуты 10 секунд, с разбросом в 10 секунд. Прочность троса испытывается подвешиванием на него груза весом в 200 кг. Трос считается пригодным к эксплуатации, если после такой нагрузки он остался целым, без дефектов и разрывов.

Для создания нагрузки допускается применение как обычных грузов, так и механических устройств. После завершения проверки под нагрузкой для всех типов лестниц проводится визуальный осмотр. Если нет видимых повреждений и деформаций, и все механизмы работают нормально, лестницы считаются пригодными к использованию.

Испытания оборудования на холостом ходу.

В ходе испытаний проверяют взаимодействие основных узлов и механизмов оборудования при его работе. При проведении этих испытаний скорости узлов и механизмов постепенно увеличивают до номинальных значений; контролируют состояние трущихся пар (подшипники, направляющие, зубчатые редукторы).

Рассмотрим последовательность выполнения работ на примере испытаний токарного станка.

Прежде чем приступить к проведению испытаний, необходимо залить масло в коробки скоростей и подач, фартук станка и масляный бак смазочной системы станка, а также заправить маслом точки ручного смазывания в соответствии с картой смазывания. После смазывания следует опробовать работу органов управления станком вручную, перемещая суппорт станка в продольном и поперечном направлениях. Затем на коробке скоростей устанавливают минимальную частоту вращения шпинделя, включают привод главного движения и производят обкатку коробки скоростей в течение 30…40 мин. Затем на коробке подач устанавливают минимальную подачу и, включив механизм автоматической подачи, перемещают суппорт станка в различных направлениях в течение 30…40 мин. После работы на холостом ходу привода главного движения и привода подач производят замену масла в смазочной системе станка.

На следующем этапе испытаний изменяют частоту вращения шпинделя, переключая зубчатые блоки коробки скоростей, и измеряют при помощи тахометра фактическую частоту вращения шпинделя. На максимальной частоте вращения шпинделя коробку скоростей обкатывают до тех пор, пока температура подшипников (измеряется при помощи термопары) не перестанет увеличиваться (время обкатки коробки скоростей должно быть не менее 30 мин).

После обкатки коробки скоростей переходят к определению фактических перемещений суппорта станка на всех диапазонах подач при минимальной частоте вращения шпинделя (отсчет перемещений ведется по лимбу станка, а времени — по секундомеру). Затем проверяют температуру подшипников (измеряется при помощи термопары). На заключительном этапе испытаний проверяют:

- величину холостого хода ходовых винтов продольной и поперечной подач (по лимбам станка);

- торцевое и радиальное биение шкивов ременной передачи (при помощи индикатора, установленного на стойке);

- натяжение ремней и надежность работы фрикционной муфты реверса; работу системы охлаждения и смазочной системы;

- надежность работы защитных устройств (кожух шпинделя, кожух ременной передачи, защитный экран).

По результатам проведенных испытаний делают вывод о качестве сборки станка.

После испытаний на холостом ходу, прежде чем приступить к испытанию оборудования под нагрузкой, следует проверить его на жесткость.

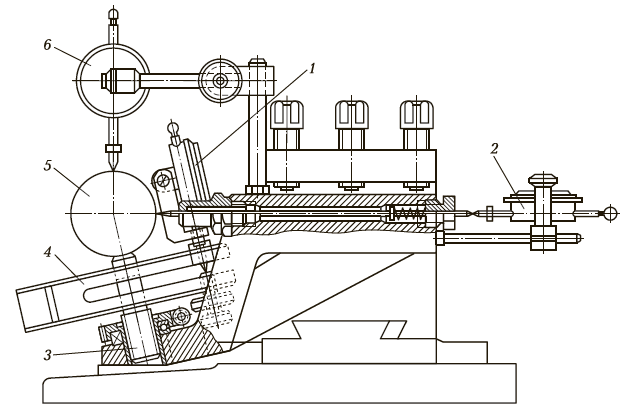

Рис. 1. Проверка станка на жесткость: 1, 2, 6 — индикаторы; 3 — нагрузочный винт; 4 — динамометр; 5 — оправка

Рис. 1. Проверка станка на жесткость: 1, 2, 6 — индикаторы; 3 — нагрузочный винт; 4 — динамометр; 5 — оправка

Виды оборудования

Правила эксплуатации и испытания пожарных ручных лестниц зависят от их вида. На вооружении МЧС стоит три типа лестниц:

- палка;

- штурмовая;

- выдвижная.

Палка

Конструктивно – это две параллельных тетивы, соединенные между собой восьмю опорными ступеньками. Ступени крепятся на шарниры, благодаря чему конструкция трансформируется в тонкую палку. Назначений у этого оборудования несколько:

- подъем не выше первого этажа;

- преодоление заборов;

- носилки для пострадавшего;

- в сложенном виде – биток для перегородок и дверей.

Стандарт для этого оборудования:

- длина в сложенном виде – 3400 мм;

- длина в разложенном виде – 3116 мм;

- ширина – 250 мм;

- шаг – 340 мм;

- вес – 10.5 кг.

Штурмовая

Конструкция – две тетивы с жестким соединением ступенями. Вверху – крюк для крепления на опору. Ее применение – вторые этажи жилых зданий и покатые крыши. Может использоваться самостоятельно или в сочетании с выдвижным оборудованием. Такие лестницы делают из дерева или металла.

Размеры ШЛ:

- длина – 4100 мм;

- ширина – 250 мм;

- вылет крюка – 600 мм;

- шаг – 340 мм;

- вес – 10 кг.

Выдвижная

На вооружении МЧС РФ стоит трехколенная лестница Л60. Колена связаны параллельно. Дополнительное оборудование – механическое устройство для перемещения звеньев относительно друг друга в осевом направлении, что позволяет регулировать длину в зависимости от сложности ситуации. В каждом колене – 12 ступеней. Внизу на тетивах – стальные упоры. Края верхнего колена дополнены стенными упорами.

Назначение ВЛ:

- подъем спасателей на высоту второго-третьего этажа здания с его внешней стороны;

- работа в зданиях с высокими потолками;

- подъем противопожарного оборудования и инвентаря на крышу двухэтажного строения или в окно третьего этажа жилого дома.

Характеристики:

- длина в сложенном виде – 4400 мм;

- длина в разложенном виде – 10700 мм;

- ширина – 480 мм;

- шаг – 350 мм;

- вес – 45 кг.

Требования безопасности перед началом работ.

2.1. Место работы тали должно быть определено так, чтобы было обеспечено пространство, достаточное для обзора рабочей зоны и маневрирования.

2.2. Масса грузов, подлежащих подъему должна быть определена до подъема. Нагрузка на грузоподъемные механизмы не должна превышать их грузоподъемность.

2.3. Для грузов, у которых имеющиеся специальные устройства (петли, цапфы, рамы) предназначены для подъема груза в различных положениях, должны быть разработаны схемы их строповки.

2.4. Состояние талей должно проверяться перед каждым их применением.

2.5

Перед началом производства работ электросталь должна быть осмотрена.

При этом должно быть обращено внимание на их чистоту, наличие смазки, состояние цепей, канатов, зубьев шестерен и звездочек, исправность шплинтов или расклепок на концах главной оси, надежность цепей на звездочках и закрепления каната на барабане, износ поверхности качения ходовых роликов, расстояние между ребордами роликов и крайними кромками монорельсового пути, исправность электромагнитного тормоза электроталей и степень износа фрикционных прокладок: состояние электродвигателей, электропроводки и контактов, аппаратов управления, токоприемника и концевого выключателя, отсутствие заеданий механизмов и проскальзывания цепей, а также на уровень шума, возникающего при работе талей.

Зубья звездочек и шестерен, а также цепи не должны иметь на поверхности трещин, заусенцев и вмятин, пластинчатые цепи должны быть подвижны во всех шарнирных соединениях

2.6. При обнаружении дефектов, дефектные узлы и детали должны быть заменены до начала производства работ.

Что представляют собой тали

А что вы скажете о таком оснащении, как тали?

Тали разделяют на устройства с ручным и с электрическим приводом.

Оборудование на ручном управлении бывает рычажным и шестеренчатым. Выбор устройства по типу подъемного механизма (цепная или канатная модель) зависит от условий, в которых оборудование будет эксплуатироваться. Тали с канатным подъемным механизмом являются оптимальным выбором для эксплуатации на монорельсах и мостовых кранах. Устройства с цепным подъемным механизмом актуальны для консольно-поворотных кранов. Электрические тали делят на стационарные и передвижные. При выборе вида устройства нужно учитывать условия его использования.

Каковы различия в принципах работы изделий?

Несмотря на схожесть в сфере применения, принцип работы талей и лебедок различный. Стоит отметить, что лебедка закрепляется на поверхности, она подтягивает груз к определенной точке.

Как видим, для обеспечения возможности эксплуатации лебедок и талей требуются различные действия. Лебедки необходимо устанавливать и фиксировать в требуемой точке, а затем передвигать при необходимости. Для использования тали нужно по периметру стены установить монорельсовый путь.

Проверка оборудования на жесткость.

Порядок проведения проверки оборудования на жесткость рассмотрим на примере токарного станка. Жесткость станка проверяют при помощи специального приспособления (рис. 1), которое устанавливают в суппорте станка, а в жестких центрах, размещенных в шпинделе станка и пиноле задней бабки, устанавливают оправку 5, размеры которой должны соответствовать данным, указанным в табл. 1.

Вращая нагрузочный винт 3, воздействуют на оправку 5 через динамометр 4 с усилием, указанным в табл. 1 (величина усилия пропорциональна отклонению стрелки индикатора 1). По индикаторам 6 и 2 определяют величину отжатия оправки и, сравнивая ее с допускаемыми величинами, указанными в табл. 1, делают заключение о жесткости станка.

Нормы выбраковки

![]()

При постоянной эксплуатации на кранах в условиях режима 7К-8К и 1К-6К осмотр строп должен проводиться не реже 1 раз в 5 и 10 дней соответственно. Запрещено использование канатных изделий в случаях, если:

- Трещины на опрессовочной втулке либо изменение размера втулок более 10% в сравнении с первоначальным состоянием;

- Отсутствуют или повреждены защитные элементы или оплетки, выступают концы проволоки в области заплетки;

- Появились надрывы, расслоения, волосовины, на канатах возникли перекручивания;

- Узлы, заломы, перегибы, возник обрыв проволок каната;

- Уменьшился диаметр канатных строп из-за коррозии или износа на 7% и более;

- Подвержена или отсутствует маркировка изделий.

Не допускаются к работе цепные стропы, если:

- Сокращение диаметра сечения звена цепи и навесных звеньев более 10%;

- Удлинение навесных звеньев и звена цепи более чем на 3%;

- Разница длины ветвей составляет более 1,5% от общей длины строповочного изделия;

- Нет предохранительных замковых элементов на концах;

- Имеются расслоения, трещины, надрывы на элементах строп;

- Имеются повреждения на скобах (резьбовых соединениях);

- Нет маркировочной бирки.

Нельзя использовать в работе текстильные стропы, если:

- Более 50% площади загрязнено смолами, нефтепродуктами, лакокрасочными составами;

- Общая длина продольных разрывов и порезов составляет более 1/10 от общей длины стропа либо длины одного пореза превышает 50 мм;

- Имеется более 3-х сквозных отверстий (проколов, прожогов) диаметр которых превышает 10% от ширины ленты или удаление между ними менее 1/10 ширины ленты;

- Выпучивание нитей ленточного стропа или поверхностные обрывы длиной более 1/10 от ширины ленты;

- Повреждение изделия, вызванные воздействием химических составов, превышает 10% от ширины текстильного изделия или имеется повреждение свыше 50 мм;

- Отслоения края стропа превышает 1/10 от длины заделки сшивки;

- Локальные расслоения в области заделки краев ленты на расстоянии более 20 мм с разрывом 3 и более строчек, 1 крайнего или 2 и более внутренних швов;

- Локальные расслоения лент на общей длине более 50 мм с разрывом 3 и более строчек, 1 крайнего или 2 и более внутренних швов;

- Износ и размочаливание более 1/10 ширины петель стропа.

изготавливает качественное и долговечное грузоподъемное оборудование, отвечающее требованиям ГОСТ.

Новости

- Volkswagen представил самоходное офисное кресло с медиасистемой и камерой заднего вида 9.11.2022 23:39

- В Великобритании строится инфраструктура для общественного электротранспорта 8.11.2022 23:35

- Студенты создали некрасивый свитер, который прячет человека от камер наблюдения 7.11.2022 23:21

- Полимерный пластилин оказался токопроводящим и может заменить собой металлы 6.11.2022 22:40

- В Китае тестируют гибридную солнечную ферму 5.11.2022 23:31

- Учёные модифицировали клетки крови для адресной доставки антибиотиков 4.11.2022 23:18

- «Yakovlevsky Studio»: современные визуальные технологии 4.11.2022 10:06

- Учёные в лаборатории воссоздали космический магнит не хуже редкоземельных 3.11.2022 23:21

- Чем известен австралийский бренд косметики Кевин Мёрфи 3.11.2022 10:46

- Что будет, если перепутать полярность клемм аккумулятора 3.11.2022 10:06

все новости

Статическое испытание — лебедка

Статические испытания лебедки производятся грузом на 25 % больше номинального для данной лебедки, динамические — грузом на 10 % больше номинального для данной лебедки.

Статическое испытание лебедок можно проводить также с помощью проверенного исправного динамометра, поддерживая в течение 10 мин соответствующую постоянную нагрузку.

|

Схемы испытания лебедок. а-с помощью груза. б-с помощью ддаамометра. 1 — лебедка. 2 — якорь. 3-отводной блок. 4-груз. 5-динамометр. |

Статическое испытание лебедок для подъема людей должно производиться нагрузкой, превышающей в 1 5 раза их грузоподъемность.

Статическое испытание лебедок можно проводить также с помощью проверенного исправного динамометра, поддерживая в течение 10 мин соответствующую постоянную нагрузку.

Для статического испытания лебедки к прицепному устройству подвешивают груз весом 500 кг. Нагрузку доводят до указанной величины постепенно и выдерживают в течение 10 мин.

При статических испытаниях лебедок с электрическим и ручным приводом канат должен находиться на последнем слое навивки. Для получения диаметра барабана, соответствующего последнему слою навивки, допускается обкладывать его деревянными брусками.

|

Схема испытания лебедок. |

При удовлетворительных результатах статических испытаний лебедок проводятся их динамические испытаапя.

После обкатки следует провести статические и динамические испытания лебедки. Статические испытания лебедки производятся грузом, на 25 % больше номинального для данной лебедки, динамические — грузом, на 10 % больше номинального для данной лебедки.

После обкатки следует провести статические и динамические испытания лебедки. Статические испытания лебедки производятся грузом, на 25 % больше номинального для данной лебедки, динамические-грузом, на 10 % больше номинального для данной лебедки.

Собранные грузовые и стреловые лебедки обкатывают в соответствии с инструкцией или программой испытания. Каждую лебедку обкатывают без нагрузки в течение часа при реверсивном вращении барабана, а затем подвергают статическим и динамическим испытаниям. Статическое испытание лебедки производится нагрузкой, превышающей на 25 % номинальное тяговое усилие данной лебедки, динамическое — путем поднятия и опускания груза, превышающего на 10 % тяговое усилие лебедки. Испытания лебедки проводят на последнем слое навивки каната. При испытании должны отсутствовать стук, толчки и вибрация в лебедке.

Испытание вспомогательного оборудования механических и сборочных цехов.

Испытание ленточных конвейеров осуществляется на холостом ходу и под нагрузкой. Перед началом испытания все подвижные узлы должны быть ограждены защитными кожухами и сетками.

Первым этапом является испытание ленточных конвейеров без нагрузки — на холостом ходу, когда проверке подлежат точность установки роликовых опор; величина и плавность хода натяжной ленты; работа электрических двигателей и редукторов; положение конвейерной ленты на барабанах и роликах в процессе ее движения; работа тормоза и стопорного зажима разгрузочной тележки; герметичность уплотнений и соединений. Продолжительность испытания конвейера (обкатка) — не менее 4 ч. В течение этого времени привод должен работать плавно, без вибраций и шума, температура нагрева подшипниковых опор за время испытания не должна превышать 50 °C.

Испытание ленточных конвейеров под нагрузкой проводят после их монтажа на месте постоянной работы в процессе проведения пусконаладочных работ. Размещают на конвейере груз массой, соответствующей максимально допустимой по техническим условиям.