Дополнительные функции для удобства

Благодаря использованию электрического ручного тормоза в автомобилях появились две очень полезные функции. Одной из них является система автоматического удержания, которая автоматически активирует стояночный тормоз сразу после остановки автомобиля. Это особенно удобно для автомобилей с автоматической коробкой передач, поскольку освобождает водителя от необходимости держать ногу на педали тормоза при кратковременных остановках на дороге (например, на светофоре).

При активации системы автоматического удержания автомобиль без удержания педали тормоза не будет скатываться, так как будет стоять на стояночном тормозе. Но как только вы нажмете педаль газа, стояночный тормоз автоматически выключится. Также это же решение используется на некоторых автомобилях с механической коробкой передач.

Система помощи при спуске при движении с горы – фактически то же самое решение, что и система автоматического удержания автомобиля, но только работает в других ситуациях. Когда, например, водитель едет с горы, он ограничивает скорость движения машины с помощью педали тормоза. Система помощи при спуске избавляет водителя от удержания педали тормоза при спуске. Эта функция автоматически притормаживает машину, ограничивая ее скорость при спуске. Кстати, функция помощи при движении по склону также доступна на автомобилях с классическим рычагом ручного тормоза, без системы EPB.

Когда безопаснее, а когда нет?

Система EPB задействует гидравлическую тормозную систему всеми четырьмя колесами в критических ситуациях и на более высоких скоростях. Поэтому в качестве аварийного тормоза электрический ручник работает не так, как классический стояночный тормоз. Благодаря действию всей гидравлики тормозов мощность торможения значительно выше, чем у традиционного ручника-рычага. А благодаря системе ABS автомобиль более устойчив (система предотвращает блокировку колес во время торможения).

Поэтому когда, например, водитель теряет сознание, даже пассажир может остановить транспортное средство (конечно, при условии, что он знает, как это сделать и где находится кнопка электронного ручника). В этом случае вы должны нажать или потянуть кнопку и удерживать ее для достижения цели. К сожалению, это не всегда так просто, как кажется на первый взгляд.

Дело в том, что кнопка электрического ручника может быть достаточно маленькой. В экстренной ситуации, пока пассажир найдет кнопку стояночного тормоза, может уйти много времени, в результате чего может быть уже поздно. В современных автомобилях такая кнопка может находиться в окружении множества других кнопок, что не дает возможность быстро разобраться, где находится кнопка ручника. Быстро схватиться и потянуть ручной тормоз проще и интуитивно понятнее.

Кажется очевидным, где находится кнопка стояночного тормоза. Однако в стрессовой ситуации найти ее может быть нелегко.

Также на некоторых моделях (например, на Volkswagen Passat B6) такая кнопка расположена слева от двери водителя, поэтому пассажир не дотянется до нее в случае необходимости. Однако здесь можно поспорить о различиях. Ведь, например, во многих автомобилях Мерседес классический механический ручник представлен не в виде рычага между передними сиденьями, а в виде обычной ножной педали слева, к которой никто другой не имеет доступа, кроме водителя.

Еще один аспект. Если электрический современный аварийный тормоз работает во всей гидравлической тормозной системе, то что будет происходить при утечке тормозной жидкости? К счастью, это необычная ситуация, и система будет работать даже при одной рабочей тормозной цепи. Если выйдут из строя все контуры цепей тормозной системы, то тут, конечно, стоит призадуматься. Особенно если в машине используется электрическая стояночная система, основанная на маленьких двигателях на тормозных суппортах. При отсутствии тормозной жидкости вся система выйдет из строя.

В итоге автомобиль можно будет остановить только на низкой скорости. Ведь изначально электронный ручник используется только для остановки на медленно движущейся машине или для ее блокировки в неподвижном состоянии (например, для того, чтобы машина не скатывалась на неровной поверхности).

Простой

В этом виде ось, вращающая рычаг, берется за точку наивысшего натяжения. У простого ленточного тормоза устройство элементарное. Он представляет собой прибор, выполняющий действие одностороннего порядка. Когда шкив начинает вращаться в другую сторону, он имеет уже замыкающую силу, которая создается весом груза. Наивысшее натяжение возникает на краю ленты, прикрепленном к кольчуге. Эта сила в несколько раз меньше, чем при движении шкива в направлении по прямой. Значит, тормозной момент тоже будет слабее. По этой причине простой вид применяют при подъемах, где не нужно, чтобы тормозной момент при движении туда и обратно был одинаковым. В этом устройстве есть возможность увеличить силу торможения во время опускания груза, так как при поднятии хватает меньшего усилия.

Принципы работы устройства

Тормоз осуществляет работу методом смещения ротора. Подобный механизм предусматривает торможение, даже при отключении электропитания, или его перепадах. Элементы торможения располагаются в самом двигателе тали. Отметим, что отечественные и иностранные аналоги данного оборудования имеют свои конструктивные особенности:

- В болгарских тельферах используется вентилятор торможения, выполненный с лопастями из алюминия. Регулировка тормоза осуществляется зажимной гайкой, которую можно либо затянуть, либо ослабить;

- У отечественных механизмов система торможения состоит из основного и грузоупорного тормозов. Последний призван предотвратить аварийные ситуации в случаях непредвиденного обесточивания, он срабатывает автоматически.

Что касается основного тормоза, то в наших тельферах можно встретить широкий выбор разновидности тормозов.

Монтаж мостового крана

Мостовой ГПМ требует доработки рабочей площадки – нужно проложить крановой путь.

Рельсовый путь может быть смонтирован на специальной крановой эстакаде, или для его постройки используется пол, колонны и опоры здания.

Есть 3 варианта монтажа:

- Поэлементный(пошаговый). Сборка крановых узлов происходит наверху на подкрановых путях.

- Крупноблочный— так называемая, укрупненная сборка. На высоту для монтажа поднимаются крупные фрагменты (механизмы, электрооборудование, узлы) крана, заранее собранные внизу.

- Полноблочный— полная сборка моста на полу. Конструкция поднимается целиком и монтируется на подкрановых путях. Для данного метода необходимо использование мощной техники.

Назначение и способы бурения

В строительстве буровые работы применяются главным образом при инженерно-геологических изысканиях, разработке взрывным способом скальных или рыхлении мерзлых грунтов, устройстве водопонижающих скважин, искусственном закреплении грунтов, устройстве набивных свай.

С помощью бурения в грунте образуются каналы различного диаметра и глубины. Каналы диаметром до 75 мм и глубиной до 5-6 м принято называть шпурами, при больших размерах – скважинами.

Они могут быть вертикальными, наклонными и горизонтальными.

Дно скважины (шпура) называют забоем, верхнюю часть – устьем, боковые поверхности – стенками. Буровые работы производят, как правило, с использованием механического оборудования. При небольшой глубине бурения и незначительных объемах работ допускается применение ручного бурового инструмента.

Трудоемкость бурения породы характеризуется временем чистого бурения 1 м скважины (шпура) и зависит от крепости породы.

Крепость породы характеризуется коэффициентом крепости f.

Коэффициент f равен:

- для мягких пород – 0,8…2;

- для средних – 3…4;

- для крепких – 5…10,

- для очень крепких – 15…20.

По характеру разрушения горных пород способы бурения подразделяются на две группы:

- механические – бурение породоразрушающими инструментами, непосредственно воздействующими на породу;

- немеханические – бурение с использованием физико-химических методов разрушения горных пород без непосредственного контакта источника воздействия с породой.

При производстве буровых работ наибольшее распространение получили механические способы бурения:

- вращательный,

- ударный,

- вибрационный,

- ударно-вращательный.

Разрушенный грунт (шлам) удаляют из скважин глинистым раствором или водой, струей сжатого воздуха, шнековыми устройствами, желонками и другими приспособлениями, выбираемыми в зависимости от способа бурения, глубины скважины и рода грунта.

Стенки скважин в слабых, рыхлых и насыщенных водой грунтах крепят стальными обсадными трубами. Колонны обсадных труб составляют из звеньев длиной 1,5…4,5 м, соединяемых между собой муфтами, ниппелями или свинчиванием (труба в трубу). Внутренний диаметр труб принимают на 4…6 мм больше диаметра бурового инструмента. Для облегчения опускания колонны обсадных труб на нижнее их звено устанавливают коронку, а для защиты нарезки от ударов на верхнее звено обсадной трубы – патрубок.

К немеханическим способам относят:

- термический,

- взрывной,

- гидравлический,

- электрогидравлический,

- магнитострикционный,

- плазменный.

Из немеханических способов практическое значение в настоящее время имеет термический (огневой) способ. Область применения такого или иного способа бурения определяется физико-механическими свойствами горных пород, а также минимальными затратами на бурение.

По характеру образования буровых выработок различают бурение сплошным забоем и колонковое.

При бурении сплошным забоем всю породу в скважине разрушают и удаляют в разрушенном виде.

При колонковом бурении разрушение породы происходит лишь по кольцевой поверхности забоя, а внутреннюю часть породы в виде цилиндра (керна) извлекают из скважины целиком. Колонковое бурение обычно применяется в разведывательных целях, так как оно позволяет исследовать породу ненарушенной структуры.

Технологический процесс механического бурения складывается из операций по разрушению породы, транспортированию породы на поверхность, обеспечению устойчивости стенок скважины и вспомогательных операций. Грунт в забое разрушают ударами, резанием, истиранием, сколом и комбинированным способом (например, ударновращательным). Буровой наконечник приводится в действие вращением, сбрасыванием (при подвеске на канате или штанге), принудительным внедрением в породу забивкой, вибрацией, вдавливанием и т. д.

Дальнейшее совершенствование буровых работ идет в направлении создания новых экономичных методов бурения, комплексной механизации и автоматизации процессов, оснащения буровых агрегатов гидроприводом и контрольно-измерительными приборами.

Из чего состоит мостовой кран?

Общее устройство мостового крана — это одно- или двухбалочный мост и грузовая тележка, которая по нему перемещается.

На мосту и на тележке размещается электрооборудование и основные узлы и механизмы.

Тормозная система

Стандартная система торможения для мостовых ГПМ — колодочная или диско-колодочная.

Функционально тормозные устройства кранов бывают стопорными — для остановки устройства — и спускными — замедляющими спуск.

Тормоза могут быть открытого или закрытого типов. Подъемные механизмы кранов оснащаются закрытыми тормозами — в нормальном положении механизмы заторможены, тормоз снимается только при запуске двигателя.

Тормоза закрытого типа используют в ГПМ потому, что они более долговечны, чем открытые и их поломку можно легко заметить.

Открытые тормоза в некоторых случаях монтируют дополнительно к закрытым (как вспомогательные) — для увеличения скорости и точности размещения грузов.

Подъемные механизмы

Механизм подъема и спуска груза тоже размещен на крановой тележке.

Состоит из приводного электродвигателя, трансмиссионных валов, горизонтального редуктора и грузовых тросов с барабаном для намотки.

Для работ с грузами >80 т применяется доп. редуктор мостового крана или понижающая зубчатая передача. Чтобы повысить тяговое усилие используют полиспаст (чаще всего сдвоенный кратный).

Редуктор мостового крана, его назначение и устройство

Функционально цилиндрические крановые редукторы можно разделить на:

редукторы подъемных механизмов;

редукторы движения тележек;

редукторы движения мостов.

Редуктор может иметь 2 типа исполнения: развернутое и планетарное.

Редукторы развернутого типа, оснащенные цилиндрическими колесами более популярны. Ремонт и обслуживание механизмов этой конструкции проще и дешевле.

Подкрановые пути мостовых кранов

При устройстве кранового пути в качестве крановых и тележечных рельсов используют ж/д рельсы Р18, Р24, Р38 (узкоколейные) и Р43, Р50 и Р65 (для широкой колеи).

Также используют спец.крановые рельсы КР50, КР70, КР80, КРЮО, КР120, или же стальные направляющие квадратного сечения с закругленными краями (для механизмов г/п ≥ 20т).

В качестве крановых путей для подвесного типа ГПМ применяют двутавровые балки.

Крепления рельсов к балкам должны исключать смещение рельсов и должны позволять быструю замену изношенных рельсов. Их концы соединяют двусторонними накладками и болтами или сваривают.

Электрообрудование

К электрике мостовых ГПМ предъявляются особые, повышенные требования, что обусловлено напряженными режимами работы.

Регулировка ленточных тормозов

Оцените материал

(4 голосов)

- размер шрифта

РЕГУЛИРОВКА ЛЕНТОЧНЫХ ТОРМОЗОВ

|

Регулировку тормоза лебедки КС-45717 производите в следующей последовательности:

После регулировки проверить эффективность тормоза удерживанием максимального груза, поднятого на высоту 100-200 мм, при открытом вентиле, соединяющем магистрали гидромотора механизма подъема. |

|

|

Регулировку тормоза лебедки КС-45719 производите в следующей последовательности:

После регулировки проверить эффективность тормоза удерживанием максимального груза, поднятого на высоту 100-200 мм, при открытом вентиле, соединяющем магистрали гидромотора механизма подъема. |

|

|

Регулировку тормоза лебедки КС-35715 производите в следующей последовательности:

После регулировки проверить эффективность тормоза удерживанием максимального груза, поднятого на высоту 100-200 мм, при открытом вентиле, соединяющем магистрали гидромотора механизма подъема. |

Другие материалы в этой категории:

« Регулировка тормоза механизма поворота (для КС-45717, КС-45719)

Ремонт размыкателя тормоза механизма поворота КС-45717 »

Какие тормоза применяются в мостовых кранах?

На мостовые краны, чаще всего, устанавливают колодочную или диско-колодочную систему торможения. Колодочная тормозная система – это тормоз, в котором колодки прижимаются к колесу. В грузоподъемной технике такое устройство необходимо для остановки и удержания валов механизмов при неработающем электродвигателе.

Так выглядит тормозная колодка

Тормозная колодка — это металлическая пластинка с закрепленной фрикционной накладкой. Состав материала, из которого она делается, очень сложен. В нем и керамика, и каучук, и специальные смолы, и различные волокна и минералы, а так же множество наполнителей. Одним из самых важных качеств для этой детали является устойчивость к высоким температурам, поскольку в момент трения о диск она может нагреваться до 1000 градусов, при этом не должно произойти деформации или потери фрикционных свойств.

Вместе пластина и накладка повторяют форму той поверхности, к которой прижимаются — диска (плоскость трения прямая) или барабана (плоскость трения дугообразная). Такая фрикционная накладка закрепляется на пластине, как правило, клеем или заклепками. Представляет собой изнашиваемую деталь, которая подлежит периодической замене.

Когда запускается процесс торможения, в тормозном приводе возникает давление воздуха (либо тормозной жидкости, либо натягивается трос), оно передается на механизмы (тормозной кулак или тормозные цилиндры), которые прижимают тормозную колодку к диску (барабану). Сила торможения зависит от силы, с которой колодка нажимает на диск. Вместе они берут на себя кинетическую энергию движения машины и поэтому нагреваются.

Условия эксплуатации

В процессе эксплуатации проводите регулярный технически осмотр и обслуживание вашего оборудования. Особенно, если нагрузки такого рода интенсивные и удерживаемый груз имеет большой вес. Так же необходимо проводить тестирование тормозов механизма. Тормоз тельфера при тестировании должен быть проверен на срабатывание не менее трех раз.

Различные системы имеют изнашиваемые детали, регулярная замена которых обеспечит безаварийную работу на вашем предприятии. Также для повышения безопасности в тали предусмотрено место для второго дополнительного тормоза.

Чтобы заказать данное изделие, вам достаточно позвонить в наш офис в Москве по телефонам, указанным в контактах!

Оставить запрос

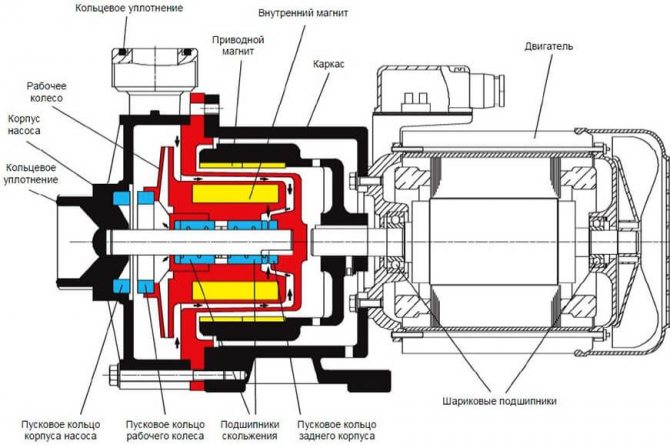

Конструкция тормоза

Для начала давайте рассмотрим конструкцию тормозной системы талей данного типа, чтобы понять ее принцип действия, а это основа, чтобы начать действовать.

- Ротор;

- Крышка;

- Подшипник оси ротора;

- Задний щит (элемент корпуса электродвигателя);

- Гравёр;

- Болт;

- Уплотнение;

- Вентилятор (он же и есть тормоз);

- Накладки феродо (заклепанные или приклеенные);

- Тормозной кожух вентилятора;

- Гравер;

- Болт для притяжки кожуха;

- Шильдик производителя;

- Болт для притягивания решетки вентилятора;

- Гравер;

- Решетка;

- Контрольный болт;

- Специальная регулировочная шайба;>

- Болт;

- Гравер;

- Втулка;

- Шайба.

Крановые тормоза ТКГ или ТКТГ — подготовка к эксплуатации

Тормоз колодочный ТКГ (или ТКТГ) допускает свою установку на тормозных шкивах, которые удовлетворяют ряду эксплуатационных требований:

- У рабочей поверхности тормоза, должна быть минимальная частота шестого класса согласно ГОСТ 2789, точность не меньше четвертого класса, конусность и овальность — не больше 0,0005 D, биение и твердость не меньше HB 250-300 (чугун) или HRC 35-45 (сталь).

- Не допускаются какие либо дефекты находящиеся на его изнашиваемой поверхности.

Регулировка колодочного тормоза для кранового оборудования обязательна после каждой установки механизма на тормозной шкив. Вся процедура заключается в организации нормального штокового хода и регулировке пружины. Кроме того, необходима установка максимально равномерного отхода колодок и плавного, корректного хода штока толкателя.

Для выполнения этой задачи шток гидротолкателя кранового колодочного тормоза ТКТГ (ТКГ) устанавливают в наиболее крайнее верхнее положение, а далее его опускают на ту величину, которая указана в столбце t1 вышерасположенной таблицы. Штоковые гайки позволяют зафиксировать рычаги в заданном положении.

| Марка тормоза | Кол-во колодок | Размеры, мм | ||

| Y | X | s | ||

| ТКГ160 У2 | 2 | 132 | 70 | 6 |

| ТКГ200 У2 | 132 | 90 | 8 | |

| ТКГ300 У2 | 193 | 140 | 8 | |

| ТКГ400 У2 | 238 | 180 | 8 | |

| ТКГ500 У2 | 238 | 180 | 8 |

На заключительном этапе подготовки ТКТГ для крана к эксплуатации выполняется регулировка пружины

Изначально стоит обратить внимание, что рабочая длина его пружины должна соответствовать заданному системой тормозному моменту. В таблице выше приведена установочная длина пружины тормоза на расчётный момент

Обкладки колодок колодочного тормоза крана ТКГ (ТКТГ) – это детали механизма, подверженные быстрому износу. Износ, требующий замены элемента, составляет 1/2 часть от начальной толщины в средней части колодочной обкладки и 1/3 часть по краям. Материалом их изготовления становится эластичная фрикционная лента, соответствующая ГОСТ 15960-99, ЭМ-1. В таблице справа приведена информация о количестве и размерах обкладок в зависимости от параметров конкретного тормоза. В ней Х – это ширина, s – толщина, Y – длина.

Возможна замена всех обкладок на ТКГ-300У2 — 4шт. ширины 70 миллиметров, вместо 2шт. по 140 миллиметров и на ТКГ-400У2 и ТКГ-500У2 вместо 2шт. по 180 миллиметров — 4шт. по 90 миллиметров.

Недостатки

К слабым местам ленточных тормозных конструкций принадлежит быстрый износ деталей. Из-за этих неполадок приходится часто выполнять ремонт. К другим недостаткам относятся:

- неравномерное распределение давления на дугу охвата;

- сложность расчетов силы, которая изгибает тормозной вал;

- зависимость от того, в каком направлении вращается шкив;

- частые повреждения стальной ленты.

Последняя поломка может привести к аварии из-за обрыва ленты. Низкая эксплуатационная надежность ленточных механизмов приводит к тому, что их в последнее время стараются заменять на колодочные. Эти тормоза имеют более продолжительный ресурс работы и изнашиваются не так быстро.

Конструктивные особенности и преимущества буровых лебедок серии ЭТ

- зубчатая трансмиссия позволяет получить на подъемном валу «тихую» и «быструю» скорости. «Быстрая» скорость — для подъема и спуска бу-рильной колонны и порожнего элеватора, «тихая» скорость предназначена для работы с обсадной колонной и ликвидации аварий.

- многофункциональный привод: электродвигатель привода лебедки обеспечивает не только подъем, но и регулируемый спуск бурильных и обсадных колонн и порожнего элева-тора до полной остановки и удержания в неподвижном состоянии; регулируемая подача долота на забой в режиме регулятора подачи долота; при отказах в сети основного электроснабжения двигатель способен произвести подъем бурильных труб, работая от дизельной электростанции мощностью 200 кВт.

- дисковой тормоз включает в себя 2 диска, 2 системы привода — рабочую и аварийную. Тормоз с приводом от рабочего цилиндра используется для фиксации в неподвижном состоянии. Износ колодок и дисков практически исключен.

- барабан: на барабане выполнена нарезка и предусмотрена защита реборд кольцевыми накладками из износостойкой стали.

- бесконтактные уплотнения: особая конструкция уплотнена не только исключает протекание масла наружу, но и проникновение пыли и влагт внутрь корпуса трансмиссии; в уплотнении отсутствуют изнашиваемые детали типа манжет.

- дистанционное управление создает комфортные условия труда. Все управление практически сводится к управлению рукояткой командоаппарата системы управления двигателем. Бурильщик может работать в положении «сидя».

Технические характеристики буровых лебедок серии ЭТ

| Параметры / Модель | ЛБУ 600 ЭТ-3П | ЛБУ 600 ЭТ-3 | ЛБУ 670 ЭТ-3 | ЛБУ 900 ЭТ-3 | ЛБУ 1100 ЭТ-3 | ЛБУ 1500 ЭТ-3 |

| Максимальная грузоподъемность, т | 160 | 175 | 200 225270 | 250 270320 | 320400 | 400500 |

| Расчетная мощность на входном валу, кВт | 600 | 600 | 670 | 900 | 1100 | 1500 |

| Диаметр талевого каната, мм | 28 | 28 | 28 | 32 | 35 | 38 |

| Число струн талевой системы (оснастка) | 8 (4Х5) | 8 (4Х5) | 10 (5Х6)12 (6Х7) | 10 (5Х6)12 (6Х7) | 10 (5Х6)12 (6Х7) | 10 (5Х6)12 (6Х7) |

| Число скоростей вращения подъемного ва-ла | 2 | 2 | 2 | 2 | 2 | 2 |

| Размеры подъемного барабана (диаметр / длина), мм | 500/1190 | 500/1190 | 500/1190 | 600/1243 | 685/1373 | 760/1466 |

| Диаметр тормозного диска, мм | 730 и 1150 | 730 | 730 | 730 | 730 | 730 |

| Тормозная система (основная) | приводной электродвигатель | |||||

| Тормозная система (дополнительная) | тормоз дисково-колодочный пневматический для аварийной остановки и фиксации | |||||

| Привод дополнительный | подъем и опускание вышки, аварийный подъем труб | |||||

| привод от электродвигателя постоянного тока | привод от электродвигателя постоянного токас функциями РПД | |||||

| Размеры: длина,мм x ширина,мм x высота,мм | 3320 x 2935 x 2155 | 4160 x 2930 x 2155 | 4348 x 2930 x 2155 | 4365 x 3000 x 2185 | 4397 x 3216 x 2265 | 7816 x 3558 x 2422 |

| Масса, кг | 19930 | 20170 | 21000 | 22725 | 26310 | 40620 |

Какое оборудование потребуется для бурения водной скважины

Сделать скважину на воду можно разными способами. Окончательный выбор зависит от нескольких факторов:

- необходимой глубины;

- диаметра скважины;

- назначения;

- свойств грунта, который прорабатывается в процессе.

Однако независимо от выбранного способа бурения, для организации скважины на воду потребуется основное буровое оборудование и дополнительный инструмент.

Основными частями любого бурового станка являются:

- механизм подъема и опускания буровой колонны;

- рабочий орган – сам бур с наконечником. Он будет разным для каждого вида бурения;

- лебедка и система талей, которые отвечают за опускание обсадных и буровых труб;

- некоторые установки оснащены циркуляционной системой для приготовления промывочных растворов.

К дополнительному инструменту относятся насосы, вертлюги, буровые шланги, стыковочные элементы для обсадных труб, детали для обустройства оголовка скважины, силовые приводы и моторы.